金属加工プロセスの効率、精度、柔軟性の向上をお考えなら、ファイバーレーザー切断技術は見逃せない強力なツールです。この技術を深く理解し、効果的に活用していただくために、お客様が最も関心のある16の核心的な質問に基づいた究極のガイドを作成しました。さあ、始めましょう。

ファイバーレーザー切断とは何ですか?

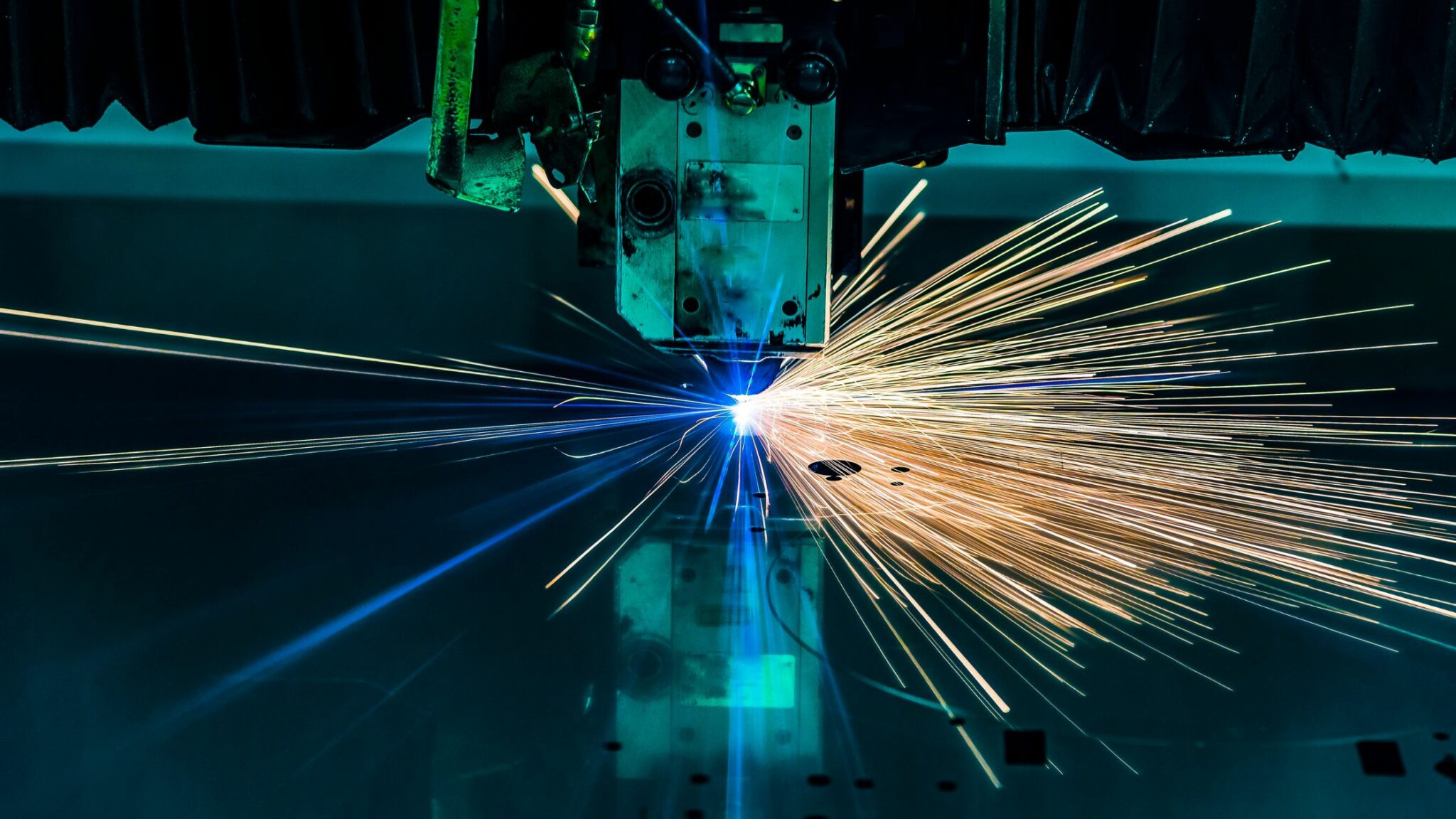

簡単に言うと、ファイバーレーザー切断とは、高エネルギー密度のレーザービームを用いて材料を加工する熱切断プロセスです。このプロセスの核となるのは「ファイバーレーザー」です。このレーザービームは、イッテルビウムなどの希土類元素を添加した特殊な光ファイバー内で生成・増幅されます。この高度に集束されたレーザービームが加工物の表面に当たると、瞬時に溶融または気化します。同時に、同軸のアシストガス流が溶融した材料を吹き飛ばし、設計通りの正確な切断を実現します。

ファイバーレーザー切断システムの主なコンポーネントは何ですか?

マシンを効果的に操作するには、次の 5 つのコア システムを理解しておく必要があります。

- ファイバーレーザー光源:これは機械の心臓部であり、強力なレーザービームを生成する役割を担っています。その出力(キロワット単位)が切断能力に直接影響します。

- レーザー切断ヘッド:これが加工の「最先端」です。レーザー光を受け取り、内部レンズを通して小さな点に集光し、アシストガスを噴射します。

- CNC制御システム:これは機械の頭脳です。設計ファイルの読み込み、パラメータの設定、そして機械に正確なパスに沿って移動させる指示を出すために使用します。

- 工作機械とモーション システム:堅牢なマシン ベッドは、高精度のガントリー、ラックとピニオン、サーボ モーターとともに、マシンの骨格と筋肉を形成し、高速でも安定性と精度を保証します。

- 補助システム:レーザー光源と切断ヘッドを冷却するチラー、および切断ガスを供給するガス供給システムが含まれます。これらのシステムは、機械の安定した動作を確保するために不可欠です。

レーザー切断はどのように機能しますか?

「スタート」ボタンを押すと、一連の正確なアクションが瞬時に実行されます。

- 生成と増幅:レーザーは光源内部で生成され、特殊なファイバー内で増幅されます。

- 伝送:レーザーは、柔軟な光ファイバー ケーブルを通じて、実質的にエネルギー損失なしで切断ヘッドに伝送されます。

- 焦点合わせ:切断ヘッド内のレンズがレーザー光線を材料上の極めて高いエネルギー密度のスポットに集中させます。

- 溶融と排出:材料は集束ビームによって瞬時に溶融されます。同時に、選択したアシストガス(窒素や酸素など)が溶融スラグを切断面から強制的に吹き飛ばし、きれいな切断面を残します。プロセス全体はCNCシステムによって制御され、複雑なデザインを実現します。

ファイバーレーザー切断の主なパラメータは何ですか?

完璧なカットを実現するには、次の主要なパラメータを熟練シェフのような精度で制御する必要があります。

- レーザー出力:切断できる厚さと速度を決定します。

- 切断速度:パワーと材料の厚さとのバランスを取る必要があります。速すぎると切断できず、遅すぎると刃先の品質が低下します。

- 補助ガスの種類と圧力:酸素は燃焼を促進し、炭素鋼の切断速度を向上させます。窒素はステンレス鋼やアルミニウムの酸化を防ぎ、光沢のある仕上がりを実現するために使用される保護ガスです。

- 焦点位置:焦点が材料の上、上、または内部にあるかどうかによって、切り口の幅と垂直度が影響を受けます。

- ノズル タイプとスタンドオフ:ガス ジェットの形状と距離を制御し、溶融材料の排出効率に直接影響します。

ファイバーレーザーにはどのような種類がありますか?

これらは、次の 2 つの実際的な観点から分類できます。

- パワーレベル別:

- 低電力 (<1kW):主に薄板の切断や精密マーキングに使用されます。

- 中出力 (1kW ~ 6kW):これは市場で主流の選択肢であり、ほとんどの薄型から中型の厚さの金属板を効率的に切断できます。

- 高出力 (>6kW、最大 40kW+):厚板の高速切断に使用され、重工業の製造や生産性の向上に最適です。

- 動作モード別:

- 連続波 (CW) レーザー:切断アプリケーションの標準である連続レーザー ビームを出力します。

- パルスレーザー:パルスでエネルギーを出力します。精密溶接、マーキング、穴あけなどによく使用されます。

ファイバーレーザーで切断できる材料は何ですか?

ファイバーレーザーは、金属加工における真の「マルチツール」です。以下のものを簡単に切断できます。

- 炭素鋼

- ステンレス鋼

- アルミニウムとその合金

- 真鍮と銅

- 亜鉛メッキ鋼板

注:ファイバーレーザーは波長の都合上、木材、アクリル、布地などの非金属の切断には適していません。これらの分野ではCO2レーザーが優れています。

ファイバーレーザー切断の利点は何ですか?

ファイバーレーザーマシンに投資すると、次のような大きなメリットが得られます。

- 極めて高い精度:マイクロメートル単位で測定される許容誤差を持つ複雑なデザインを簡単に作成できます。

- 驚異的なスピード:特に薄板から中板までの切断においては、従来の切断方法をはるかに上回る効率を実現します。

- 高い柔軟性:金型は不要です。デザインファイルを変更するだけで、あらゆる形状にカットできます。

- 優れたエッジ品質:切断面は滑らかで、二次仕上げがほとんど必要ありません。

- 低い運用コスト:工具の摩耗がなく、主な消耗品は電気とガスなので、長期的には非常に経済的です。

- 自動化が容易:自動ローディングおよびアンローディング システムとシームレスに統合でき、24 時間 365 日の無人生産が可能になります。

レーザー切断の限界は何ですか?

十分な情報に基づいた決定を下すには、その限界も理解する必要があります。

- 高額な初期投資:高品質の産業グレードのシステムには、多額の先行資本支出が必要です。

- 厚板の場合のボトルネック:電力は増加していますが、非常に厚い板 (例: 50 mm 超または 2 インチ) を切断する場合、効率とコストはプラズマ切断や火炎切断よりも不利になる可能性があります。

- 非金属には適していません:前述のとおり、非金属処理分野ではその機能は限られています。

ファイバーレーザーカッターはどのように選択すればよいですか?

自分に合ったマシンを選ぶことは、ファクトリーチームのキープレイヤーを選ぶようなものです。以下の手順に従ってください。

- コアニーズを分析:最も頻繁に加工する材料の種類と厚さの範囲を明確に定義します。これにより、必要なレーザー出力が直接決定されます。

- コアコンポーネントとブランドを検証する:レーザー光源(IPG、Raycusなど)、カッティングヘッド、CNCシステム、マシンベッドの品質は、機械の安定性と寿命を左右します。高品質な統合とプロセスの専門知識に重点を置くHymsonのような評判の良いブランドを選択することで、より信頼性の高い保証が得られます。

- ソフトウェアの使いやすさを評価する:直感的で強力なソフトウェアにより、日常業務がはるかに簡単になります。

- サービスとサポートを優先:包括的なトレーニング、タイムリーなアフターサービス対応、十分なスペアパーツの供給は、マシンが長期にわたって効率的に動作することを保証する鍵となります。

ファイバーレーザーカッターの用途は何ですか?

ファイバーレーザー切断が製造業のあらゆる側面に浸透していることがわかります。

- 板金加工:筐体、キャビネット、金属製のドアおよび窓。

- 自動車製造:ボディパネル、試作部品。

- 航空宇宙:特殊合金部品の精密切断。

- キッチン用品と家電製品:ステンレススチールパネル、家電製品の筐体。

- フィットネス機器とスチール家具:チューブとプレートの複雑な切断。

- エレクトロニクス産業:精密金属部品の加工。

ファイバーレーザー切断の課題は何ですか?

業務を進める上で、次のような課題に直面する可能性があります。

- パラメータの最適化:さまざまな材料や厚さに対して最適なパラメータの組み合わせを見つけるには経験が必要です。

- 反射率の高い材料の加工:銅やアルミニウムなどの材料を切断するには、レーザーの反射による機器の損傷を防ぐための特別な技術が必要です。

- オペレーターのスキル:操作は簡素化されてきていますが、複雑な問題をトラブルシューティングし、プロセスを最適化できる熟練したオペレーターは依然として貴重な資産です。

ファイバーレーザー切断システムにはどのようなメンテナンスが必要ですか?

適切なメンテナンスは、機械の寿命と精度を保つ秘訣です。簡単なメンテナンススケジュールを立てることができます。

- 日常点検:カッティングヘッドのノズルを清掃し、保護レンズに汚れがないか確認します。

- 毎週のチェック:機械の内部と外部からほこりやスクラップを除去し、チラーの水位と温度をチェックします。

- 月次/定期点検:ガイドレールの潤滑を確認し、チラーのフィルタースクリーンを清掃してフィルターエレメントを交換し、ガス経路の漏れを確認します。

環境に関する配慮や規制はありますか?

はい、次の 2 つの重要な点に注意する必要があります。

- 煙と粉塵の除去:金属の切断作業では、大量の煙と粉塵が発生します。作業場の空気の質を確保し、作業者の健康を守り、地域の環境規制を遵守するために、機械には効率的な集塵システムを装備する必要があります。

- 安全保護:産業用レーザーカッターは通常、レーザー放射線への曝露を防ぐために、完全に密閉された設計(クラス1レーザー製品)となっています。操作中は、認定されたレーザー安全メガネを着用する必要があります。

ファイバーレーザーシステムの寿命はどれくらいですか?

マシンの寿命はいくつかの要因によって決まりますが、それは次のように考えることができます。

- コアコンポーネント - レーザー ソース:理論上の寿命は通常最大 100,000 時間であり、通常の使用では 10 年以上使用できます。

- マシンベッド:高品質の熱処理されたマシンベッドは耐久性に優れ、長寿命です。

- 消耗品:保護レンズとノズルは消耗部品であり、使用状況に応じて定期的に交換する必要があります。

- 全体的に、評判の良いブランドの、適切にメンテナンスされたレーザーカッターの有効耐用年数は、通常 8 ~ 10 年以上です。

ファイバーレーザーカッターの価格はいくらですか?

よくある質問ですが、価格は固定ではありません。主に以下の要素によって決まります。

- レーザー出力:出力が高いほど価格も高くなります。これがコストの主な要因です。

- ブランドと構成:評判の良いブランド、輸入コアコンポーネント、大型のカッティングテーブル、自動ロード/アンロードなどの追加機能により、コストが増加します。

- 一般的な価格帯:

- エントリーレベル (1 ~ 3kW):価格は数万から 6 桁の米ドルの範囲になります。

- 中級メインストリーム (4~6kW):価格は通常、6 桁台前半から中盤の範囲になります。

- ハイエンド・ハイパワー(12kW以上):価格は6桁半ばから100万ドル以上までと幅があります。具体的なニーズに基づいた正確な見積もりを得るには、メーカーに直接お問い合わせいただくのが最善です。

ファイバーレーザーと CO2 レーザー技術の違いは何ですか?

これらは2つの主流のレーザー技術です。以下の表を見れば、その違いがはっきりと分かります。

| 特徴 | ファイバーレーザー | CO2レーザー |

| コア原則 | 光ファイバーで生成・増幅 | CO2ガス混合物で満たされた共鳴空洞内で生成される |

| 波長 | 約1µm | 約10.6µm |

| 主な材料 | 金属(吸収率が非常に高い) | 非金属(木材、アクリル、革、紙) |

| 効率 | 高い(通常30%以上)、よりエネルギー効率が高い | 低い(約10~15%) |

| メンテナンス | 実質的にメンテナンスフリーのソース | 定期的な共振器のメンテナンス、ガスの補充が必要 |

まとめ:金属切断が主な事業であれば、ファイバーレーザーが間違いなく最適な選択肢です。非金属材料を扱う場合は、CO2レーザーの方が適しています。

最適なファイバーレーザーカッターの選び方

投資する準備ができたら、次の重要な要素に基づいて決定を下してください。

- 用途:まず、切断予定の主な材料と厚さを特定します。これが、必要なレーザー出力を決定する主な要素となります。

- 製造品質とコンポーネント:機械の長期的な信頼性は非常に重要です。選択肢を検討する際には、最高級のレーザー光源から堅牢でストレスフリーな機械フレームまで、高品質な統合システムを重視するHymsonのようなメーカーを選びましょう。品質へのこだわりは、稼働率の向上と安定した結果という形で、より高い投資収益率をもたらします。

- 自動化とソフトウェア:機械のソフトウェアが直感的で、ワークフローに十分な機能を備えていることを確認してください。優れたCNCシステムは、作業をより簡単かつ効率的にします。

- サービスとサポート:メーカーとの関係は、購入後も終わりません。優れたトレーニング、サービス、サポートを提供することで高い評価を得ているブランドを選ぶことで、マシンを今後何年にもわたって最大限に活用していただけます。

よくある質問

1.ファイバーレーザーと CO2 レーザーの主な違いは何ですか?

最大の違いは波長と効率です。ファイバーレーザーの波長は金属加工に最適で、レーザー出力の大部分が切断に利用されるため、加工速度とエネルギー効率が向上します。CO2レーザーは波長が異なり、木材、アクリル、皮革などの有機材料の切断に適しています。

2.ファイバーレーザーで切断できる厚さはどのくらいですか?

切断可能な厚さは、選択するレーザー出力と材料によって決まります。例えば、1kWのファイバーレーザーでは、最大10mmのステンレス鋼を切断できます。12kWのシステムを導入すれば、40mmを超える厚さのステンレス鋼もきれいに切断できます。

3. ファイバーレーザーカッターを操作しても安全ですか?

はい、産業用ファイバーレーザーカッターは、お客様の安全を最優先に設計されています。完全密閉型(クラス1)システムで、ドアには安全インターロックが装備されており、レーザー光への曝露を防止します。安全な作業環境を維持するために、付属の認証済み安全メガネを常に着用し、排気システムが稼働していることを確認してください。

4. 予想される主な運用コストはいくらですか?

主な継続コストは、電気代、アシストガス(窒素または酸素)、そしていくつかの主要な消耗品です。交換が必要となる主な消耗品は、ノズルとカッティングヘッドの保護レンズで、これらは時間の経過とともに摩耗します。これらを含めても、高価な工具を必要とする方法に比べて、全体的な運用コストは大幅に低くなります。

5. 銅や真鍮などの反射材を切断できますか?

はい、可能です。これらの材料はかつては加工が困難でしたが、現代のファイバーレーザーは高度な制御技術を備えており、信頼性と効率性を兼ね備えた切断が可能です。特定のパラメータを設定する必要がありますが、今日の高品質な産業用機械に期待される標準的な機能です。

この投稿を共有する: