デジタル化が進む世界において、 CNCレーザー切断は製造、エンジニアリング、設計など、様々な分野で不可欠な技術となっています。このガイドでは、CNCレーザー切断、その技術、プロセス、そしてアプリケーションについて深く理解することができます。この包括的な理解は、ビジネスに新たな機会をもたらすでしょう。

CNC レーザー切断とは何ですか?

CNC(コンピュータ数値制御)レーザー切断は、高出力の集光レーザービームを用いて材料を切断、エッチング、または彫刻する高精度な切削加工プロセスです。コンピュータ生成プログラムに従って、レーザー光学系および/または加工対象物が所定の経路に沿って移動します。レーザーの強力な熱エネルギーが、材料を極めて局所的に蒸発または溶融させることで、非常に正確できれいな切断面を実現します。この技術は、航空宇宙、自動車、医療機器製造、電子機器など、精度と再現性が極めて重要となる業界では欠かせない技術です。

CNC レーザー切断はどのように機能しますか?

CNCレーザー切断プロセスは、デジタル設計を物理的な部品へと変換する体系的なワークフローです。デジタルコンセプトから始まり、品質検査済みの完成部品へと仕上げていきます。

- デジタル設計(CAD):このプロセスは、コンピュータ支援設計(CAD)ソフトウェアを使用して2Dベクターファイルまたは3Dモデルを作成することから始まります。このデジタル設計図は、最終部品の正確な形状と寸法を定義します。

- CAMプログラミング: CADファイルは、コンピュータ支援製造(CAM)ソフトウェアによって処理されます。CAMプログラムは、設計をGコードと呼ばれる機械可読な命令に変換します。このコードは、レーザーヘッドのパス、切断速度、出力、その他の重要なパラメータを指示します。この段階では、多くの場合「ネスティング」、つまり複数の部品を1枚の材料シート上に戦略的に配置することで、歩留まりを最大化し、廃棄物を最小限に抑える作業が含まれます。

- 機械のセットアップ:オペレーターはCNCレーザー切断機を準備します。これには、選択した材料(例:ステンレス鋼板)を機械の切断ベッドにセットし、しっかりと固定することが含まれます。次に、オペレーターは適切なプログラムを選択し、レーザーの焦点距離やアシストガスの種類と圧力などの機械設定を行います。

- 実行:切断プロセスが開始されます。CNCコントローラがGコードを実行し、レーザーヘッドをプログラムされたパスに沿って移動させます。集光されたレーザービームが材料を溶融または蒸発させ、同時にアシストガス(窒素や酸素など)の同軸流が溶融材料を切断溝(カーフ)から排出することで、きれいな切断面が得られます。

- 部品の取り外しと品質管理:切断サイクルが完了すると、完成した部品は原材料シートから切り離されます。その後、品質検査が行われ、寸法と特徴が当初の設計仕様と必要な公差内で一致しているかどうかが確認されます。必要に応じて、バリ取り、研磨、コーティングなどの後処理工程を実施する場合もあります。

CNC レーザー切断で使用される主な用語は何ですか?

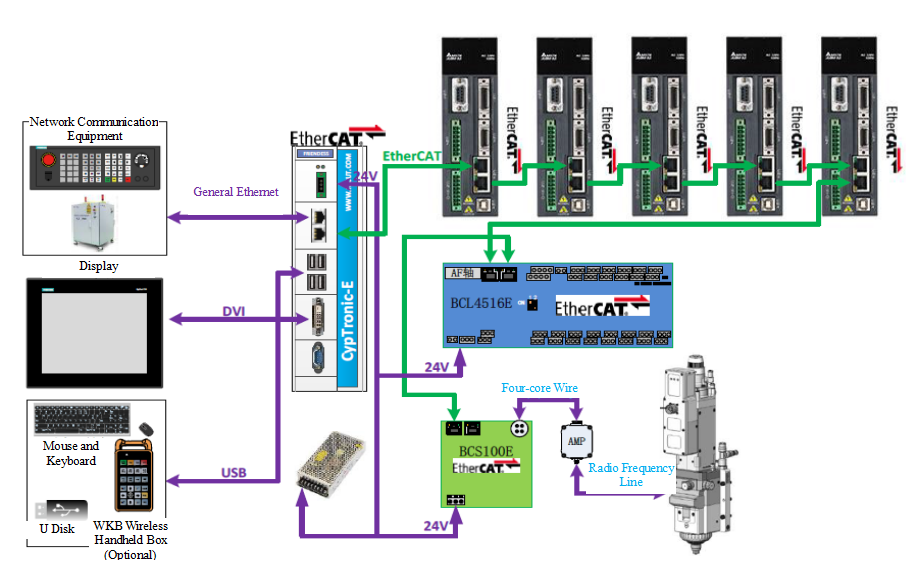

- CNC (コンピュータ数値制御):プログラムされたコンピュータ命令 (G コード) を使用して工作機械の動きと操作を制御する自動化システム。

- CAD/CAM:基礎となるソフトウェアの組み合わせ。CAD は部品の設計に使用され、CAM はツールパスとマシン コードの生成に使用されます。

- カーフ:切断工程においてレーザービームによって除去される材料の幅。設計者は、最終製品の寸法精度を確保するために、カーフを考慮する必要があります。

- アシストガス:溶融した材料を除去し、レンズを保護し、場合によっては (軟鋼に対する酸素のように) 発熱反応によって切断プロセスを助けるために、切断溝に送り込まれるガス (窒素、酸素、空気など)。

- 熱影響部(HAZ):レーザーの熱によって特性が変化した、切断端面に隣接する材料の微細な領域。HAZが小さいほど熱変形が少ないため、一般的に望ましいとされています。

- 焦点距離:集光レンズからレーザービームが最も集中する点(焦点)までの距離。最適な切断品質と速度を実現するには、焦点位置を正しく設定することが重要です。

- ネスティング:廃棄物を最小限に抑えて材料コストを削減しながら、カットされたプロファイルを原材料のシート上に配置するプロセス。

CNC レーザー切断機にはどのような種類がありますか?

CNC レーザー カッターは主にレーザー ソースによって区別され、これによって最適な用途が決まります。

- ファイバーレーザーカッター:光ファイバー内でビームを生成する固体レーザー光源を使用します。ファイバーレーザーは、高いエネルギー効率、最小限のメンテナンス、そして優れたビーム品質で知られています。アルミニウム、真鍮、銅などの反射率の高い材料を含む金属加工において、業界標準となっています。Hymson社などの先進的なシステムは、高出力で厚い金属を驚異的な速度で切断します。

- CO₂レーザーカッター:これらの機械は、ガス混合物(主に二酸化炭素)を電気刺激で刺激してレーザービームを生成します。CO₂レーザーは波長が長いため、アクリル、木材、皮革、繊維などの非金属材料の切断に非常に効果的です。薄い金属も切断できますが、この用途ではファイバーレーザーほど効率は高くありません。

- Nd:YAG(ネオジムドープ・イットリウム・アルミニウム・ガーネット)レーザー:結晶ベースの固体レーザーの一種。現在では一般的な切断用途にはあまり使用されていませんが、非常に高いピーク出力を出力できるため、厚板の切断、溶接、金属やセラミックへの高コントラストの彫刻に適しています。

機械は動作軸によっても分類されます (例: 2D 切断の場合は 3 軸、複雑な 3D 部品の場合は 5 軸)。これにより、製造できる部品の幾何学的な複雑さが決まります。

CNC レーザー切断の一般的な用途は何ですか?

CNC レーザー切断は、その精度と汎用性により、さまざまな分野で重要な技術となっています。

- 自動車:シャーシ部品、ボディパネル、複雑な内装部品の製造。

- 航空宇宙:機体部品、タービンエンジン部品、ブラケット用の高強度、耐熱合金を厳しい許容誤差で切断します。

- エレクトロニクス:シリコン ウェハーのスクライビング、回路基板のステンシルの切断、民生用電子機器の精密部品の製造。

- 医療:医療グレードの金属とポリマーから外科用器具、ステント、カスタム整形外科用インプラントを製造します。

- 建築および構造:装飾金属パネル、カスタム看板、構造用鋼コンポーネントの作成。

CNC レーザー切断を使用する利点は何ですか?

- 比類のない精度と複雑さ: ±0.1 mm という厳しい許容差を実現し、従来の方法では不可能な非常に複雑なデザインの作成を可能にします。

- 優れたエッジ品質:非接触プロセスであるため、材料への機械的ストレスがなくなり、滑らかでバリのないエッジが生成され、二次仕上げがほとんど必要ありません。

- 高い材料効率:非常に狭い切り口により、部品をしっかりとネスティングできるため、材料の利用が最大化され、スクラップが削減されます。

- 最小限の熱影響部 (HAZ):エネルギーを集中させることで HAZ が非常に小さくなり、熱による歪みが最小限に抑えられ、薄板にとって極めて重要な材料の構造的完全性が維持されます。

- 汎用性:ソフトウェアで切断パラメータを調整するだけで、1 台のマシンでさまざまな材質や厚さを処理できます。

- 高速性と生産性: Hymsonが提供するような最新のファイバー レーザー システムは、非常に高い切断速度を実現し、サイクル時間を大幅に短縮し、全体的な生産性を向上させます。

CNC レーザー切断機を使用して切断できる材料の種類は何ですか?

- 金属:炭素鋼、ステンレス鋼、アルミニウム、真鍮、銅、チタン。(ファイバーレーザーは金属に最適です)。

- プラスチック:アクリル (PMMA)、POM (デルリン)、PETG。(注意: PVC を切断すると有毒な塩素ガスが発生するため、切断は絶対に行わないでください)。

- 有機材料:木材 (合板、MDF)、革、紙、段ボール、コルク。

- 繊維:綿、フェルト、ポリエステル、シルク。

- フォーム:ポリエチレン、ポリウレタン、ポリスチレン。

- 複合材料:炭素繊維などの特定の複合材料は切断可能ですが、特殊な換気とパラメータ制御が必要です。

結論

CNCレーザー切断は、比類のない速度、精度、そして汎用性を兼ね備え、現代の製造業の礎として確固たる地位を築いています。初期設計から最終製品に至るまで、この技術により、メーカーは複雑な部品を卓越した品質と効率で製造することが可能になります。技術の進歩に伴い、 Hymsonのような大手プロバイダーは、より強力でインテリジェントな自動化されたファイバーレーザーソリューションで限界を押し広げ、産業界が将来を見据えて生産プロセスを革新し、最適化できるよう支援しています。

この投稿を共有する: