今日の競争の激しい製造業では、製品の品質が最も重要です。精密レーザー切断技術は、従来の切断方法に比べて多くの利点を提供しながら、製造品の品質を向上させる強力なツールとして登場しました。この記事では、特に高品質の部品や製品を求めるカスタム ソリューションの購入者にとって、精密レーザー切断がどのように製品の品質を向上させることができるかについて説明します。

精密レーザー切断の利点

高精度と精密

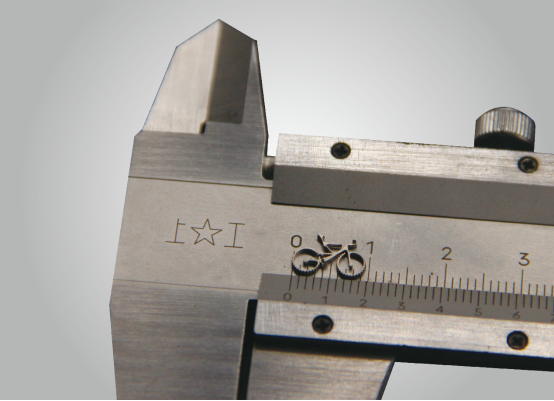

精密レーザー切断の最も重要な利点の 1 つは、極めて厳しい許容誤差を実現できることです。高エネルギーのレーザー ビームを集中的に照射することで、数ミクロン以内という非常に高い精度で切断できます。このレベルの精度により、部品がシームレスにフィットし、追加の機械加工や手動調整の必要性が減ります。さらに、製造工程全体で切断品質が一定であるため、すべての部品が同じ高い基準を満たすことが保証され、より信頼性の高い最終製品が完成します。

材質と厚さの多様性

Hymson Laser が提供する HM シリーズなどの精密レーザー切断機は、ステンレス鋼、炭素鋼、アルミニウム、銅、希少金属など、幅広い材料を加工できます。この汎用性により、メーカーは品質を犠牲にすることなく、特定の用途に最適な材料を使用することができます。さらに、精密レーザーは、薄いシートから厚いプレートまで、さまざまな厚さの材料を処理でき、切断品質を一貫して維持できます。

エッジ品質の向上

精密レーザー切断のもう 1 つの重要な利点は、優れたエッジ品質が得られることです。レーザー ビームのエネルギーが集中しているため、切断エッジの熱影響部とバリが最小限に抑えられます。つまり、エッジは滑らかできれいで、バリ取りや研磨などの後処理はほとんど必要ありません。エッジ品質が向上すると、最終製品の美観が向上するだけでなく、重要なコンポーネントの応力集中や早期故障のリスクも軽減されます。

強化された設計機能

複雑で入り組んだ形状

精密レーザー切断技術により、メーカーは極めて複雑で精巧な形状を簡単に作成できます。レーザー ビームのスポット サイズが小さく、精度が高いため、従来の切断方法では困難または不可能であった詳細なデザイン、鋭角な角、小さな特徴を作成できます。設計オプションのこの柔軟性は、独自のアプリケーション固有のコンポーネントを必要とするカスタム ソリューションの購入者にとって特に価値があります。

ラピッドプロトタイピングと反復

製品開発では、プロトタイプを迅速に作成し、設計を反復する能力が重要です。精密レーザー切断は、プロトタイプ作成と設計変更のターンアラウンド タイムを短縮します。コンピューター支援設計 (CAD) ソフトウェアを使用すると、設計を簡単に変更してレーザー切断機に直接送信し、迅速に生産することができます。この合理化されたプロセスにより、メーカーは設計をより迅速にテストおよび改良でき、最終的には新しい高品質の製品をより迅速に市場に投入できます。

効率性の向上とコスト削減

材料廃棄物の削減

精密レーザー切断技術は、スクラップを最小限に抑えて正確できれいな切断を実現し、材料の無駄を最小限に抑えます。レーザー ビームの集中エネルギーにより、部品をしっかりとネスティングし、材料を最大限に活用できます。この無駄な材料の削減は、原材料のコスト削減に貢献するだけでなく、廃棄に伴う環境への影響も軽減します。

生産時間の短縮

精密レーザーの高速切断機能により、生産スループットと効率が大幅に向上します。レーザー切断機は従来の切断方法よりもはるかに高速に材料を処理できるため、全体的な生産時間が短縮されます。この生産性の向上により、メーカーは厳しい納期を守り、製品の品質を損なうことなく顧客の要求に迅速に対応できます。

品質管理と一貫性

自動化されたプロセス

工程内監視と検査

結論

高性能の精密レーザー切断機を導入することで、メーカーは製品の品質を高め、プロセスを合理化し、顧客の厳しい要件を満たすことができます。精密レーザー切断を採用することは、製品の品質向上に向けた戦略的な動きであるだけでなく、進化し続ける業界で競争力を維持するための取り組みでもあります。

この投稿を共有する: