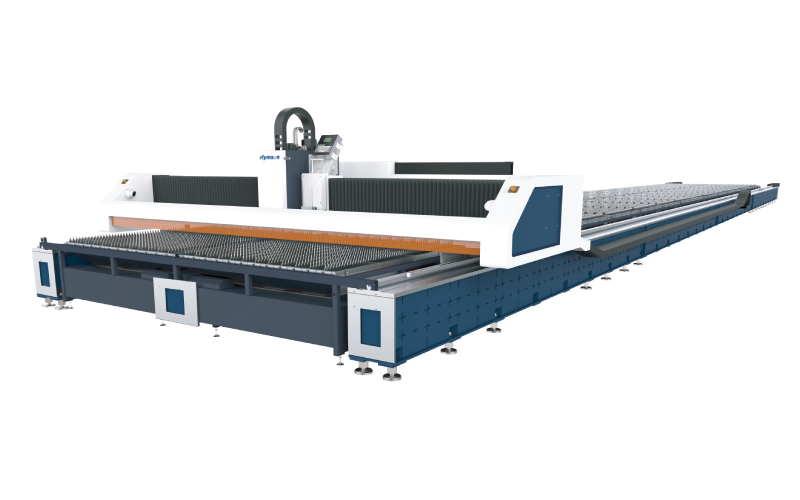

産業用レーザー切断機は、現代の製造業における精密工学の典型です。これらの高度なツールは、レーザーのパワーを利用して、比類のない精度と効率でさまざまな材料を切断します。これらの機械の複雑さを理解することで、その重要性とさまざまな業界における幅広い用途が明らかになります。

産業用レーザー切断機のコンポーネント

レーザー光源

あらゆる産業用レーザー切断機の心臓部には、集中した光線を生成する原動力であるレーザー源があります。有機材料に最適な CO2 レーザーから金属に適したファイバー レーザーまで、さまざまな種類のレーザーがここで使用されています。選択は、材料の組成や希望する切断速度などの要因によって異なります。さらに、出力と波長を考慮することで、特定の用途に最適なパフォーマンスが保証されます。

ビームデリバリーシステム

ビーム伝送システムは導管として機能し、レーザービームをその光源からワークピースまで正確に導きます。このシステムは、レンズやミラーなどの複雑な光学系で構成されており、ビームの完全性と焦点を維持するように細心の注意を払って配置されています。ガルバノメーター スキャナーなどの高度なビーム ガイド機構により、複雑な切断作業に不可欠な、迅速かつ正確なビームの位置決めが可能になります。

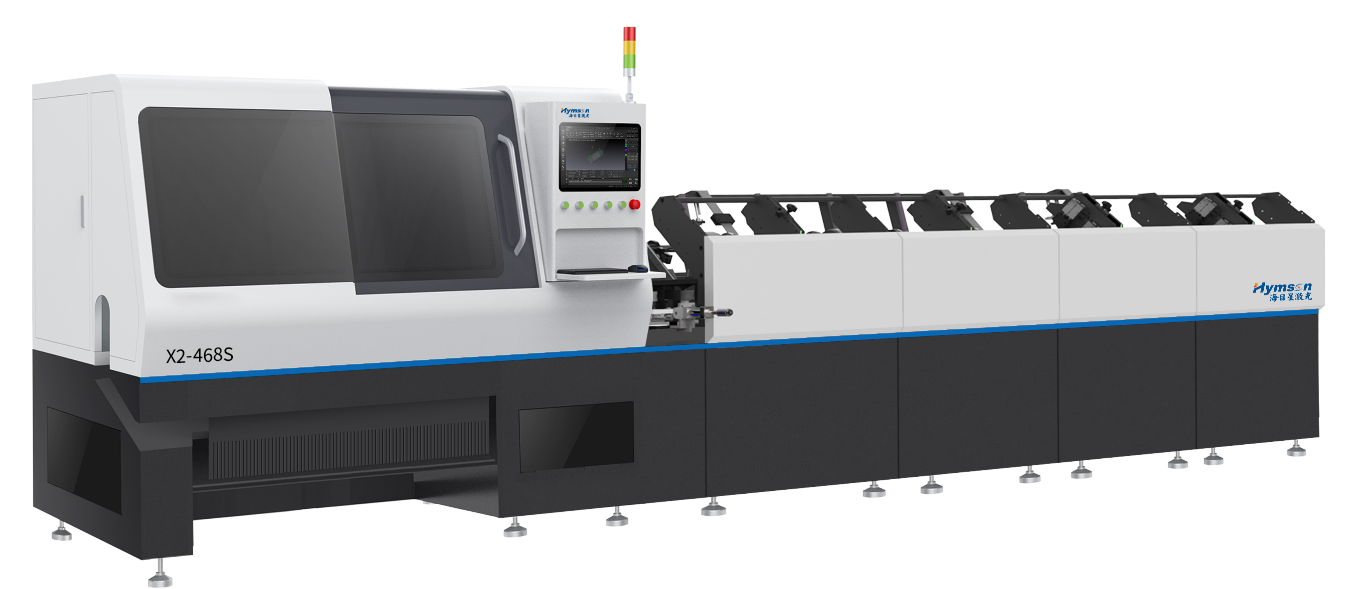

制御システム

産業用レーザー切断機の動作に不可欠なのは、そのすべての動きを制御する高度な制御システムです。コンピュータ数値制御 (CNC) 技術を搭載したこれらのシステムは、レーザー、材料、および動きの複雑な相互作用を正確に調整します。シームレスなソフトウェア統合により機能がさらに強化され、オペレーターは複雑な切断パターンを簡単に実行できます。

産業用レーザー切断機の動作原理

レーザービームと材料の相互作用

レーザー光線がワークピースに当たると、一連の相互作用が起こり、切断プロセスの結果が決まります。材料はレーザーエネルギーを吸収、反射、または透過しますが、吸収は効果的な切断に望ましいモードです。これらの相互作用を理解することは、さまざまな材料と厚さの切断パラメータを最適化するのに役立ちます。

切断工程

切断プロセス自体には、熱とエネルギーの正確な相互作用が伴います。レーザー ビームが材料の表面と相互作用すると、溶融、蒸発、そして最終的には溶融材料の排出が誘発されます。ビームの強度、焦点、切断速度などのパラメータを微調整することは、常に望ましい結果を得るために重要です。

切断品質に影響を与える要因

優れた切断品質を達成するには、プロセスに影響を与えるさまざまな要因に細心の注意を払う必要があります。最適なビーム強度と焦点を維持することで、欠陥のない、きれいで正確な切断が保証されます。さらに、切断速度を制御することで、過度の熱の蓄積を防ぎ、材料の歪みを最小限に抑え、エッジの品質を向上させます。

産業用レーザー切断機の利点

精度:レーザー切断は比類のない精度を提供し、厳しい許容誤差で複雑かつ高精度の切断を可能にします。この精度は、複雑なデザインや複雑な形状を必要とする業界にとって特に有益です。

汎用性:産業用レーザー切断機は、金属、プラスチック、木材、ガラス、セラミックなど、さまざまな材料を切断できます。この汎用性により、自動車、航空宇宙、電子機器、宝石など、さまざまな業界に適しています。

速度:レーザー切断は、特に薄い材料の場合、従来の切断方法よりも一般的に高速です。この速度の向上により、生産性が向上し、リードタイムが短縮され、全体的な効率が向上します。

材料の無駄が最小限:レーザー切断では切断幅が狭くなるため、従来の切断方法に比べて材料の無駄が最小限に抑えられます。これにより、特に高価な材料の場合、コストを節約できます。

非接触切断:

レーザー切断は非接触プロセスであるため、ワークピースに物理的な力が加わりません。これにより、特に繊細な材料の場合、材料の歪みや損傷のリスクが軽減されます。

自動化と統合:産業用レーザー切断機は自動化された生産ラインに簡単に統合できるため、シームレスなワークフローと効率性の向上が実現します。自動化されたレーザー切断システムは、人的介入を最小限に抑えることで人件費を削減し、安全性を向上させることもできます。

柔軟性:レーザー切断機は、ツールを変更することなくさまざまな形状やパターンを切断するようにプログラムできるため、柔軟性が高く、変化する生産要件に適応できます。

きれいなカット:レーザー切断により、きれいでバリのないエッジが生成され、バリ取りや研磨などの追加の仕上げ工程の必要性が減ります。その結果、滑らかな表面仕上げの高品質で正確な切断が実現します。

結論

産業用レーザー切断機は精密工学の柱として、現代の製造業における革新と効率を推進しています。比類のない精度と汎用性により、業界は可能性の限界を押し広げ、比類のない速度と一貫性で複雑な切断を実現できます。技術が進歩し、課題が克服されるにつれて、これらの優れた機械は工業製造の展望を再定義し続け、一度に1つの正確な切断で製造の未来を形作っています。

この投稿を共有する: