レーザー切断技術は、金属材料の正確で高品質な切断を実現することで、業界に革命をもたらしました。特に、高精度で複雑な設計が求められる製造業者や加工業者にとって、カスタム金属レーザー切断ソリューションはますます重要になっています。

企業がますます複雑で精密な切断を求めるようになるにつれ、レーザー切断機は欠かせないツールであることが証明されています。この記事では、カスタム金属レーザー切断の利点、その用途、適切なレーザー切断機に投資することで生産能力をどのように向上できるかについて説明します。

カスタム金属レーザー切断の威力

カスタム金属レーザー切断は、集束レーザービームを使用して、さまざまな金属を驚くほど正確に切断するプロセスです。従来の切断方法とは異なり、レーザー切断では、精度や品質を犠牲にすることなく、非常に複雑な形状やパターンを柔軟に作成できます。カスタム金属レーザー切断の主な利点は次のとおりです。

1. 比類のない精度と正確さ

レーザー切断機は、許容誤差が最小限で、高精度を実現します。レーザー光線は非常に細い点に集中できるため、 0.1mm という小さな切断が可能です。このレベルの精度は、複雑なデザインを扱う場合に不可欠であり、完成品が顧客の仕様や設計要件に正確に適合することを保証します。

2. 素材の多様性

カスタム金属レーザー切断の主な利点の 1 つは、その汎用性です。レーザー切断機は、鋼、アルミニウム、真鍮、銅、さらにはより特殊な合金など、さまざまな金属を処理できます。この柔軟性により、レーザー切断は、多様な金属部品やアプリケーションを扱うメーカーにとって理想的なソリューションになります。

3. きれいで滑らかなカット

レーザー切断では、バリや歪みが最小限に抑えられた、きれいで滑らかなエッジが生成されるため、多くの場合、後処理が不要になります。これは、従来の切断方法では変形やエッジの粗さが生じる可能性がある、薄い金属や繊細な金属を扱う場合に特に便利です。

4. 処理時間の短縮

レーザー切断技術により、メーカーは品質を犠牲にすることなく生産時間を短縮できます。レーザー ビームの精度と効率性により切断速度が速くなり、リード タイムが短縮され、より短期間で大量の作業を処理できるようになります。

5. 材料廃棄物の削減

レーザー切断は、材料の無駄を最小限に抑える非常に効率的なプロセスです。レーザーは非常に精密なので、切断後に余分な材料が残ることはほとんどありません。さらに、複雑な形状や入り組んだデザインを切断できるため、材料を最適に使用でき、無駄がさらに減り、コスト効率が向上します。

カスタム金属レーザー切断の用途

カスタム金属レーザー切断の汎用性と精度により、幅広い業界に適用できます。最も一般的な用途には次のようなものがあります。

1. 航空宇宙および自動車

航空宇宙産業と自動車産業はどちらも、設計に高精度の金属部品を必要としています。レーザー切断により、メーカーは精密な部品を厳しい公差で製造できます。これは、航空宇宙および自動車用途の性能と安全性にとって重要です。カスタム金属レーザー切断は、両分野で重要な考慮事項である軽量化にも役立ちます。

2. 医療機器製造

レーザー切断は、繊細な部品に高い精度が求められる医療機器業界で重要な役割を果たしています。カスタム金属レーザー切断では、外科用器具や医療機器に使用されるステンレス鋼、チタン、その他の生体適合性金属に微細な切断を施すことができます。きれいなエッジと高精度の切断により、これらの製品の安全性と機能性が確保されます。

3. 標識・装飾パネル

カスタム金属レーザー切断は、看板や装飾パネルの作成にも使用されます。ステンレス鋼やアルミニウムなどの金属に複雑なデザインや詳細なパターンを切断できるため、目を引く看板やモダンな建築要素を作成するのに最適です。

4. 工業製造業

工業製造業では、レーザー切断は機械、装置、ツールのカスタム部品を作成するためによく使用されます。小さくて複雑な部品でも、大きな構造部品でも、カスタム金属レーザー切断により、各部品が正確にフィットし、組み立て時間が短縮され、全体的な効率が向上します。

カスタム金属切断に適したレーザー切断機の選び方

適切なレーザー切断機に投資することは、高品質の結果を得るために不可欠です。カスタム金属切断のニーズに合わせて機械を選択する際に考慮すべき要素をいくつかご紹介します。

1. レーザータイプ

切断機で使用されるレーザーには、CO2 レーザー、ファイバー レーザー、YAG レーザーなど、いくつかの種類があります。金属を切断する場合、効率性が高く、アルミニウムや真鍮などの反射金属に高品質の切断を施すことができるファイバー レーザーが最適な選択肢となることがよくあります。CO2 レーザーも特定の金属の切断に効果的ですが、ファイバー レーザーよりも速度が遅くなる傾向があります。

2. パワーとパフォーマンス

レーザー カッターの出力によって、さまざまな厚さの金属を切断できる能力が決まります。出力の高い機械は厚い材料をより効率的に切断できますが、出力の低いレーザーは薄い金属や複雑なデザインに適している場合があります。レーザー カッターを選択するときは、通常使用する材料の厚さを評価して、その機械がニーズを満たしていることを確認することが重要です。

3. 自動化とソフトウェア

現代のレーザー切断機には、高度な自動化システムとソフトウェア システムが搭載されています。これらのシステムにより、設計ファイルのシームレスな統合が可能になり、切断プロセスの効率が向上します。自動化された材料処理および荷降ろしシステムにより、人為的エラーがさらに削減され、生産性が向上し、メーカーは最小限のダウンタイムで機械を操作できるようになります。

4. 切断速度と精度

機械の切断速度と精度は、品質を維持しながら迅速なターンアラウンド時間を確保する上で非常に重要です。精度を犠牲にすることなく高速切断を実現する機械は、大規模な作業に最適です。完璧で複雑な切断が求められる業界にとっても、精度は同様に重要です。

5. サポートとメンテナンス

レーザー切断機を選ぶ際には、メーカーが提供するサポートとメンテナンスのレベルを考慮することが重要です。信頼できるサポート ネットワークとスペア パーツへの容易なアクセスは、マシンをスムーズに稼働させ、ダウンタイムを最小限に抑えるために不可欠です。

結論

カスタム金属レーザー切断は、複雑なデザインを高精度かつきれいに切断したいメーカーにとって強力なソリューションです。レーザー切断には、比類のない精度と汎用性から、ターンアラウンド時間の短縮や材料の無駄の削減まで、さまざまな利点があり、航空宇宙、自動車、医療機器、工業製造などの業界では貴重なツールとなっています。

特定の製造ニーズに合った適切なレーザー切断機を選択することで、効率を高め、コストを削減し、毎回完璧な結果を達成できます。複雑な部品を製造する場合でも、大規模なコンポーネントを製造する場合でも、カスタム金属レーザー切断ソリューションに投資することで、ビジネスを向上させ、現代の製造業の高まる需要を満たすことができます。

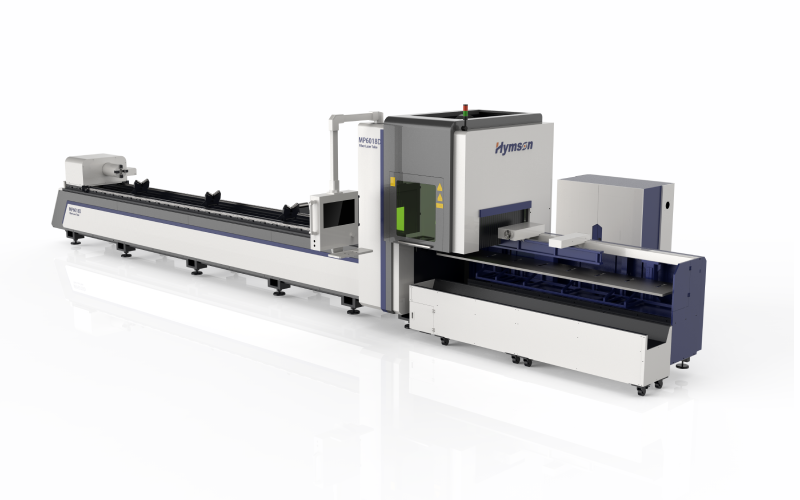

カスタム金属レーザー切断で生産プロセスを強化したいと考えている企業にとって、適切な機器を選択し、経験豊富なサプライヤーと提携することが重要です。Hymson Laser に問い合わせて、製造を次のレベルに引き上げる最先端のレーザー切断機を探してください。

この投稿を共有する: