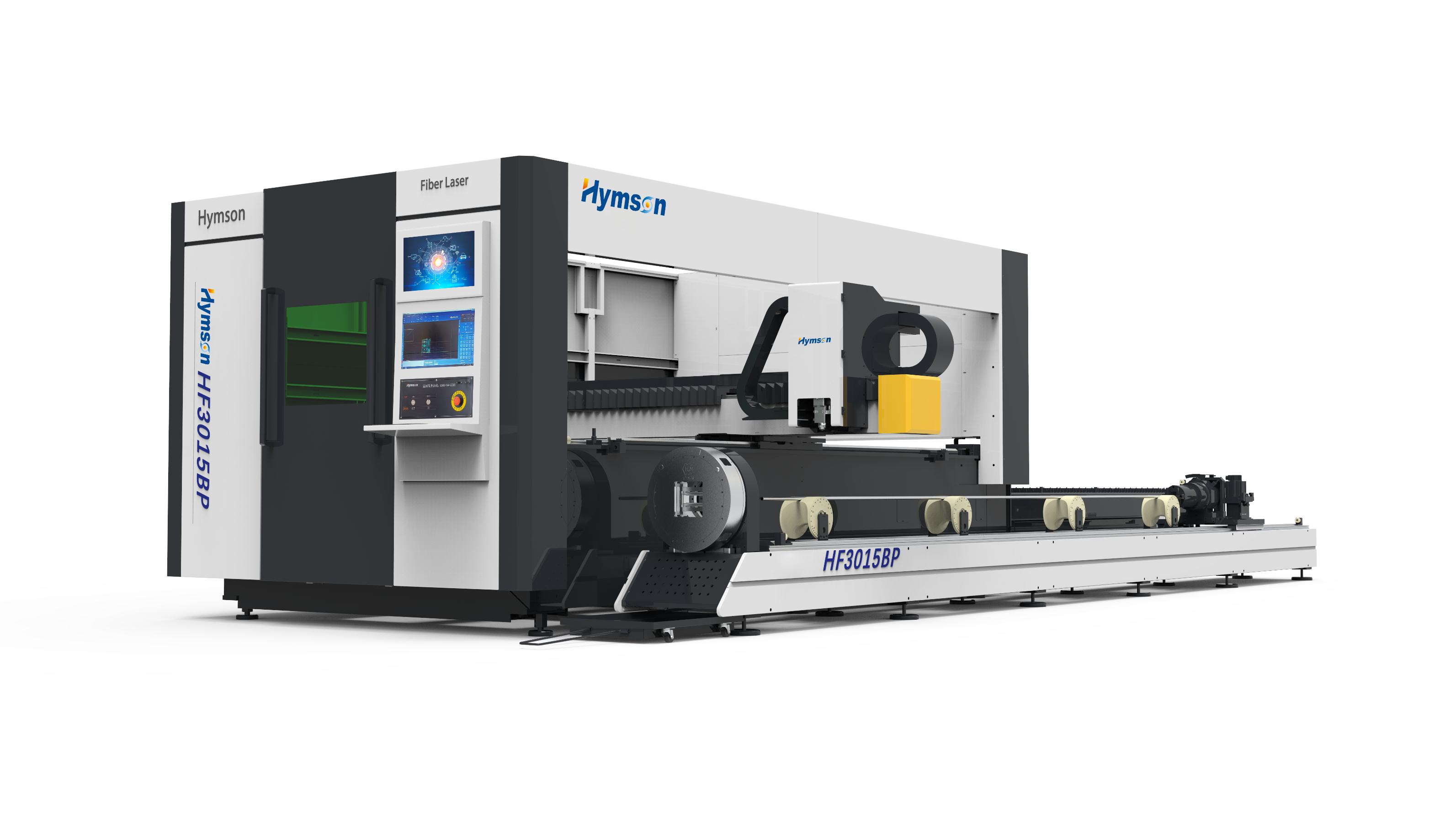

現代の製造技術の領域では、真鍮レーザー切断機は精度と効率の頂点として際立っています。この高度なツールはレーザー技術を利用して、比類のない精度で真鍮板に複雑なデザインや形状を彫刻します。これらの機械の複雑さを理解することは、自動車からジュエリー製造まで、さまざまな業界にとって重要です。

真鍮レーザー切断機の仕組み

真鍮レーザー切断機は、集中した光線を利用して真鍮素材を非常に高い精度で切断するという原理で動作します。このプロセスには、いくつかの重要なステップが含まれます。

レーザー生成

真鍮レーザー切断機の心臓部にはレーザー発生器があり、集中したコヒーレント光線を生成します。この光線は一連のミラーとレンズを通して、強力でピンポイントの光線に焦点を合わせます。

物質の相互作用

焦点を絞ったレーザー光線が真鍮の表面に接触すると、その材料は急速に加熱され、蒸発します。レーザーアブレーションと呼ばれるこのプロセスにより、指定されたパスに沿ってきれいで正確な切断面が作成されます。レーザー光線の強度と持続時間によって、切断の深さと複雑さが決まります。

精度と効率

真鍮レーザー切断機の最も注目すべき点の 1 つは、信じられないほど高い精度を実現できることです。この精度により、複雑なデザインと厳しい許容差が可能になり、精度が最優先される業界にとって欠かせないツールとなっています。さらに、これらの機械は驚くほど効率的に動作し、材料の無駄を最小限に抑え、生産時間を短縮します。

真鍮レーザー切断機を使用する利点

真鍮レーザー切断機を利用すると、従来の切断方法とは異なる数多くの利点が得られます。

高精度切断

真鍮レーザー切断機が提供する精密な制御により、ミクロンレベルの精度で複雑なパターンや形状を作成できます。このレベルの精度は、部品が完璧にフィットする必要がある電子機器や航空宇宙などの業界では特に貴重です。

材料の厚さの多様性

従来の切断方法とは異なり、真鍮レーザー切断機は、さまざまな厚さの材料を簡単に処理できます。薄い真鍮板でも厚い板でも、これらの機械は精度を犠牲にすることなく、一貫した高品質の結果をもたらします。

最小限の材料歪み

機械による鋸引きやフライス加工などの従来の切断方法では、材料が歪んだり反ったりすることがよくあります。対照的に、真鍮レーザー切断機は、材料に過度の力をかけずに、きれいで正確な切断を実現します。これにより、歪みが最小限に抑えられ、完成した部品が意図した寸法と形状を維持できます。

真鍮レーザー切断機を選択する際の考慮事項

適切な真鍮レーザー切断機を選択するには、いくつかの重要な要素を慎重に考慮する必要があります。

出力とワット数:レーザー切断機の出力とワット数によって、切断能力と速度が決まります。出力の高い機械は厚い材料をより速く切断できるため、大量生産環境に最適です。

切断速度:パワーに加えて、真鍮レーザー切断機の切断速度も効率を決定する上で重要な役割を果たします。切断速度が速い機械は作業をより速く完了できるため、生産性が向上し、リードタイムが短縮されます。

追加機能:真鍮レーザー切断機を評価する際には、提供される可能性のある追加機能や能力を考慮することが重要です。これには、自動材料処理システム、円筒切断用の回転アタッチメント、シームレスなワークフロー管理のための高度なソフトウェア統合などが含まれます。

結論

真鍮レーザー切断機は、現代の製造業と加工業におけるパラダイムシフトを表しています。その比類のない精度、効率性、汎用性により、さまざまな業界で欠かせないツールとなっています。これらの機械の仕組みを理解し、機械を選択する際に重要な要素を考慮することで、企業は業務の生産性と革新性を新たなレベルに引き上げることができます。

この投稿を共有する: