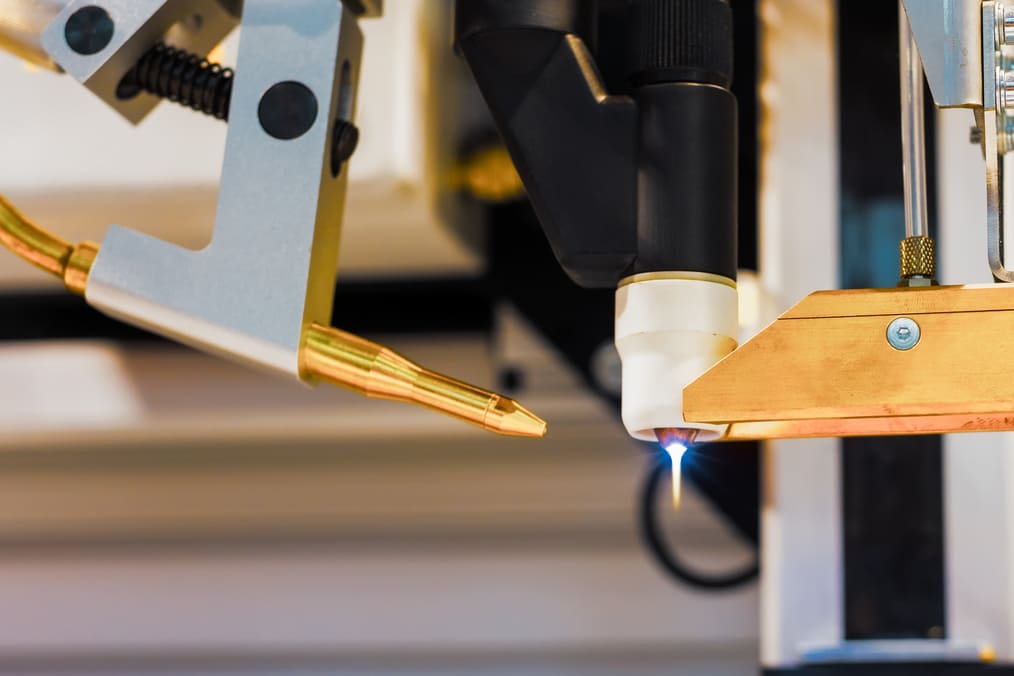

現代の製造業において、レーザー切断技術は高精度・高効率な加工に欠かせないツールとなっています。しかし、レーザー切断装置の市場は多様化しており、適切な選択を行うことは、すべての関係者が慎重に検討しなければならない重要な決定です。この記事では、主流となっている4種類の産業用レーザーカッターを詳しく解説し、その動作原理と適用シナリオを説明するとともに、ビジネスニーズに最適なソリューションを選択するための体系的なフレームワークを提供します。

レーザーカッターの4つの主な種類の詳細な分析

1. ファイバーレーザーカッター

- 動作原理:ファイバーレーザーは、「レーザーダイオード励起ドープ光ファイバー」に基づいてビームを生成します。その中心には、イッテルビウム(Yb)などの希土類元素がドープされた特殊な光ファイバーが使用されています。複数の高出力半導体レーザーダイオードからの「ポンプ光」がこのファイバーに結合されると、ドープされたイオンがポンプ光のエネルギーを吸収し、より高いエネルギー状態へと遷移します。その後、ファイバーブラッググレーティングによって形成された共振空洞内で、これらのイオンは誘導放出を起こし、特定の波長(通常1.06μm)のレーザーを生成・増幅します。最終的に、この高品質のレーザービームは柔軟な伝送ファイバーを通って切断ヘッドに導かれ、そこで集光されてワークピースを加工します。このプロセス全体が光ファイバー内で完了するため、コンパクトで安定した構造が実現します。

- コアのメリットと特徴:その最大の利点は、極めて高い電気光変換効率(多くの場合30%を超える)です。これは他のタイプをはるかに凌駕し、同じ出力レベルにおいてより優れたエネルギー効率を実現します。優れたビーム品質(BPP値)により、非常に小さなスポットに集光できるため、極めて高い出力密度を実現します。これにより、金属材料の切断速度が飛躍的に向上し、狭い切断幅と小さな熱影響部(HAZ)を実現します。さらに、オールソリッドステート、オールファイバー構造により、複雑な光学ミラー調整が不要で、実質的にメンテナンスフリーを実現し、卓越した動作安定性と数万時間にも及ぶコアコンポーネントの寿命を誇ります。

- 主な用途:ファイバーレーザーは、紛れもなく「金属加工の王様」です。炭素鋼、ステンレス鋼、アルミニウム合金、真鍮、銅など、ほぼすべての金属板切断用途において圧倒的なシェアを誇ります。自動車製造(車体・部品)、板金加工、シャーシ・キャビネット、キッチン・浴室設備、航空宇宙(精密部品)、建設機械、造船など、幅広い業界で活用されています。薄板の高速切断から厚板の高出力切断まで、ファイバーレーザーは卓越した生産性を実現します。

2. CO₂レーザーカッター(二酸化炭素レーザーカッター)

- 動作原理: CO₂レーザーはガスレーザーの一種です。その増幅媒体は、二酸化炭素(CO₂)、窒素(N₂)、ヘリウム(He)の特定の割合で混合されたガスです。密閉された放電管内に高電圧電界が印加され、窒素分子が振動エネルギー準位まで励起されます。励起された窒素分子はCO₂分子と衝突し、エネルギーを伝達することで、CO₂分子をより高いエネルギー状態へと遷移させます。高エネルギーCO₂分子が光共振器内でより低いエネルギー準位に戻る際に、波長10.6μmの遠赤外線レーザー光を放射します。ヘリウムの役割は、CO₂分子を低いエネルギー状態から急速に冷却し、連続的なレーザー出力に必要な反転分布を維持することです。

- 主な利点と特徴: CO₂レーザーの最大の利点は、その波長にあります。10.6μmのレーザーは、木材、アクリル、皮革、布地、紙、プラスチック、石材など、ほとんどの非金属有機材料に完全に吸収されます。そのため、これらの材料において、滑らかなエッジとバリのない優れた切断品質が得られます。アクリルのような透明材料では、炎で研磨されたような透明なエッジを生成できます。薄い金属も切断できますが、金属はファイバーレーザーに比べて波長の吸収がはるかに低いため、効率は低く、アシストガスも必要です。また、光学系の定期的なメンテナンスと作動ガスの補充が必要となるため、運用コストは比較的高くなります。

- 主な用途: CO₂レーザーは「非金属加工のためのマルチツール」です。広告業界(アクリル文字、看板)、工芸品(木型、竹彫刻)、アパレル・繊維業界(生地裁断、皮革の穿孔)、包装・印刷業界(段ボール試作、グリーティングカード作成)、建築装飾など、幅広い分野で利用されています。主に非金属材料を扱う企業にとって、CO₂レーザーは依然として欠かせない選択肢です。

3. Nd:YAG / Nd:YVOレーザーカッター(クリスタルレーザー)

- 動作原理:このカテゴリーのレーザーは固体レーザーであり、利得媒体は人工結晶ロッド、典型的には「ネオジム添加イットリウムアルミニウムガーネット」(Nd:YAG)または「ネオジム添加イットリウムオルトバナデート」(Nd:YVO)です。ポンプ光源(元々はクリプトンランプでしたが、現在ではレーザーダイオードが一般的です)からの光が結晶ロッドに照射され、ロッド内のネオジム(Nd)イオンがエネルギーを吸収して励起されます。光共振器内でこれらのイオンは誘導放出を引き起こし、ファイバーレーザーと同様の波長1.064μmのレーザーを出力します。これらのレーザーは通常、パルスモードで動作し、極めて短い持続時間で非常に高いピーク出力を出力できます。

- 主な利点と特徴:Nd :YVOレーザーの主な利点は、極めて高いピーク出力と非常に短いパルス幅です。これにより、熱影響部(HAZ)を最小限に抑えた加工が可能になり、精密マーキング、彫刻、スクライビング、ドリリング、そして薄板材料の微細切断を極めて高精度に行うのに最適です。ファイバーレーザーと比較すると、平均出力は低いものの、瞬間的なエネルギーバーストは「冷間加工」効果を必要とする用途に最適です。ダイオード励起Nd:YVOレーザーは、従来のランプ励起Nd:YAGレーザーよりも効率が高く、長寿命です。

- 主な用途: Nd:YAG/YVOレーザーは「微細精密加工のスペシャリスト」です。主に、精密加工と熱ダメージの最小化が求められる分野、例えばエレクトロニクス産業(ウェーハスクライビング、PCBマーキング)、医療機器(ステント切断、機器コーディング)、宝飾品(微細彫刻、穴あけ)、精密金型の補修・マーキングなどで使用されています。大型シートの高速切断には適していませんが、高付加価値で繊細な加工に優れています。

4. ダイレクトダイオードレーザー(DDL)カッター

- 動作原理:ダイレクトダイオードレーザー(DDL)は、原理的に最も単純かつ効率的なレーザーです。多数の半導体レーザーダイオードチップを「バー」状に集積し、それらを積み重ねてアレイ状に構成されています。電気が供給されると、これらのダイオードは電気エネルギーを光エネルギーに直接変換し、レーザーを放射します。この膨大な数のレーザービームは、特殊な光学系(ビーム整形や偏光合成技術など)によって統合・結合され、高出力で使用可能な単一の出力ビームとなります。このプロセスは、ファイバーや結晶などの中間利得媒体を経由しないため、最も直接的な経路となります。

- 主な利点と特徴:その最大の利点は、比類のない電気光変換効率(50%以上)であり、現在利用可能な最もエネルギー効率の高いレーザー技術となっています。同時に、その構造は非常にコンパクトで堅牢、そして高い信頼性を備えています。歴史的に、その主な課題は、ファイバーレーザーに比べてビーム品質が低いことであり、その結果、集光スポットが大きくなり、パワー密度が低くなっていました。しかし、急速な技術進歩により、現代のDDLのビーム品質は大幅に向上し、切断用途におけるその可能性は大きく高まっています。

- 主な用途:従来、DDLはビーム形状とエネルギー分布特性から、主にレーザー溶接、クラッディング、表面熱処理(硬化)に使用され、これらの分野で優れた性能を発揮してきました。近年では、ビーム品質の向上に伴い、高出力DDLが金属切断市場にも参入し始めており、特に中厚板の切断においてコストと効率の優位性を示しています。DDLは、将来的により多くの用途でファイバーレーザーと競合する可能性のある、非常に有望な新興技術と考えられています。

適切なレーザーカッターの選び方

適切な機器を選択することは、いくつかの重要な観点からの評価を必要とする体系的なプロセスです。

1.コア処理材料を特定する:

これが主な意思決定要因となります。

- 主に金属:ファイバーレーザーは、間違いなく最良の選択肢です。

- 主に非金属の場合: CO₂ レーザーが唯一の正しい選択です。

- 金属と非金属の混合:事業比率を評価します。非金属が主流であれば、薄い金属も加工できるCO₂レーザーで十分でしょう。両方が重要で、予算が許せば、専用機2台(例:CO₂レーザーと低出力ファイバーレーザー)に投資するのが最も効率的なソリューションです。

2.処理厚さと電力要件を評価する:

必要なレーザー出力は、材料の厚さによって決まります。出力が高いほど、より厚い材料を切断したり、同じ厚さであればより高速に切断したりできます。選択した出力レベルが、貴社の事業で扱う厚さ範囲の80%以上を効率的にカバーできることを確認するために、サプライヤーから詳細な「切断能力チャート」を必ず入手してください。

3.精度と品質基準を定義する

一般的な板金加工であれば、ファイバーレーザーやCO₂レーザーの精度は十分すぎるほどです。しかし、医療用ステントや電子チップなど、ミクロンレベルの微細加工が必要な場合は、Nd:YAG/YVOレーザーに注目すべきです。

4.総所有コスト(TCO)を計算します。

初期購入価格 (資本支出、CAPEX) だけに注目するのではなく、長期的な運用コスト (運用支出、OPEX) を計算することが重要です。

- ファイバー/DDL レーザー:初期投資は高額になる可能性がありますが、電気代、消耗品 (実質的には無料)、メンテナンス費用が非常に低いため、TCO 面で明らかに有利です。

- CO₂レーザー:初期投資は低額かもしれませんが、ガス、電気(効率が低いため)、光学系のメンテナンスに継続的な費用がかかります。

結論

「万能」なレーザーカッターは存在しません。ファイバーレーザーは高速金属加工の王者であり、 CO₂レーザーは非金属加工のかけがえのないエキスパートであり、結晶レーザーは高精度微細加工に特化しており、ダイレクトダイオードレーザーは高効率で将来有望な新たな戦力です。

最も賢明な投資判断は、お客様の現在および将来のビジネスニーズを深く理解することから始まります。コアとなる材料、板厚要件、精度基準、そして予算を体系的に分析することで、お客様のニーズと最大の価値を生み出す技術を正確にマッチングさせ、市場における永続的な競争優位性を確保することができます。

よくある質問

1. レーザー出力が高いほど良いのでしょうか?

必ずしもそうではありません。出力が高いほど、購入価格が高くなり、稼働中の電力消費量も増加します。事業の大半が薄板の切断である場合、出力が高すぎる機械を購入するのは資本の無駄です。賢明なアプローチは、主要な事業範囲をカバーしつつ、将来の成長にも余裕を持たせた出力レベルを選択することです。

2. 「総所有コスト」(TCO) とは何ですか? また、なぜ初期価格よりも重要なのですか?

TCO = 初期購入価格 + 生涯運用コスト(電気代、ガス代、消耗品代、メンテナンス代、人件費) - 機械の残存価値。購入価格は安いが運用コストが高い機械は、初期費用は高いが運用コストが非常に低い機械よりも、数年後にははるかに高額になる可能性があります。産業用生産設備にとって、TCOは経済的な実現可能性を測る真の指標です。

3. 産業用レーザーカッターの安全性はどのように確保されていますか?

正規の産業用レーザーカッターはすべて、国際安全基準に準拠している必要があります。通常、レーザー光線と加工時の煙を封じ込めるための完全密閉型保護ハウジングを備えています。さらに、機械には安全インターロック(ドアが開いた場合にビームを遮断)、緊急停止ボタン、そして認証されたレーザー安全視認窓が装備されています。オペレーターは専門的な訓練を受け、特定のレーザー波長に対応した専用の安全メガネを着用する必要があります。

この投稿を共有する: