Hymsonの専門知識は、高度な製造技術への深い理解に基づいています。パイプレーザー切断は、比類のない精度と効率性を提供する、現代の製造業の礎です。このガイドでは、初期のCAD設計から完成品に至るまでのプロセスを、信頼性の高い概要で解説します。優れた結果を生み出す機械のセットアップ、パラメータの最適化、品質管理といった技術的なニュアンスについても解説します。

これは単なる理論的なウォークスルーではありません。最先端のレーザー技術を活用して、材料の無駄を最小限に抑え、再現性を最大限に高めながら、複雑な設計を具体的で高品質な部品に変換する当社の実践的な経験を凝縮したものです。

チューブレーザー切断とは何ですか?

チューブレーザー切断は、高エネルギーの高集束レーザービームを用いて金属チューブやプロファイルを切断、穿孔、成形する熱分離プロセスです。このプロセスは、材料を局所的に溶融または気化させることで機能します。同時に、窒素や酸素などの高圧アシストガスの同軸ジェットが溶融材料(カーフ)を切断領域から排出することで、バリのないきれいな切断面を実現します。

この技術の最大の利点は、複雑で精巧な形状を一度の操作で製造できることです。これにより、多くの場合、穴あけ、鋸引き、フライス加工といった後工程が不要になります。製造工程の統合により、リードタイムと製造コストが大幅に削減されるとともに、構造の完全性も向上します。その精度の高さから、自動車、航空宇宙、医療機器、建築など、厳格な品質基準が求められる分野において、この技術は不可欠な存在となっています。

チューブレーザー切断の手順

完璧なレーザーカットを実現するには、体系的かつ綿密に管理されたワークフローが必要です。当社のプロセスは、あらゆる段階で最適な結果を保証するために洗練されています。

設計とプログラミング(CAD/CAM統合):プロセスはデジタル領域から始まります。コンピュータ支援設計(CAD)ソフトウェアを用いて2Dまたは3Dモデルを作成します。このデジタル設計図はコンピュータ支援製造(CAM)ソフトウェアにインポートされ、設計は機械が読み取り可能な命令(Gコード)に変換されます。この段階で、当社のエンジニアは切削パス、シーケンス、ネスティングを最適化し、材料利用率を最大化し、サイクルタイムを最小化します。

材料の準備と装填:原材料のチューブは、欠陥や清浄度が検査されます。その後、機械の自動チャッキングシステムにしっかりと装填され、切断工程全体を通してチューブを高精度に掴み、回転させ、送り出します。

パラメータ設定:これは専門知識が最も重要となる重要なステップです。オペレーターは、材料の種類、壁の厚さ、そして望ましいエッジ品質に基づいて、CNCコントローラの主要なパラメータを設定します。これには以下が含まれます。

- レーザー出力 (W):材料に供給されるエネルギーを決定します。

- 切断速度 (m/分):切断品質と生産スループットのバランスをとります。

- アシストガスの種類と圧力 (bar):エッジの品質と材料の反応に重要です。

- 焦点位置:材料の表面に対するレーザー ビームの収束点を微調整します。

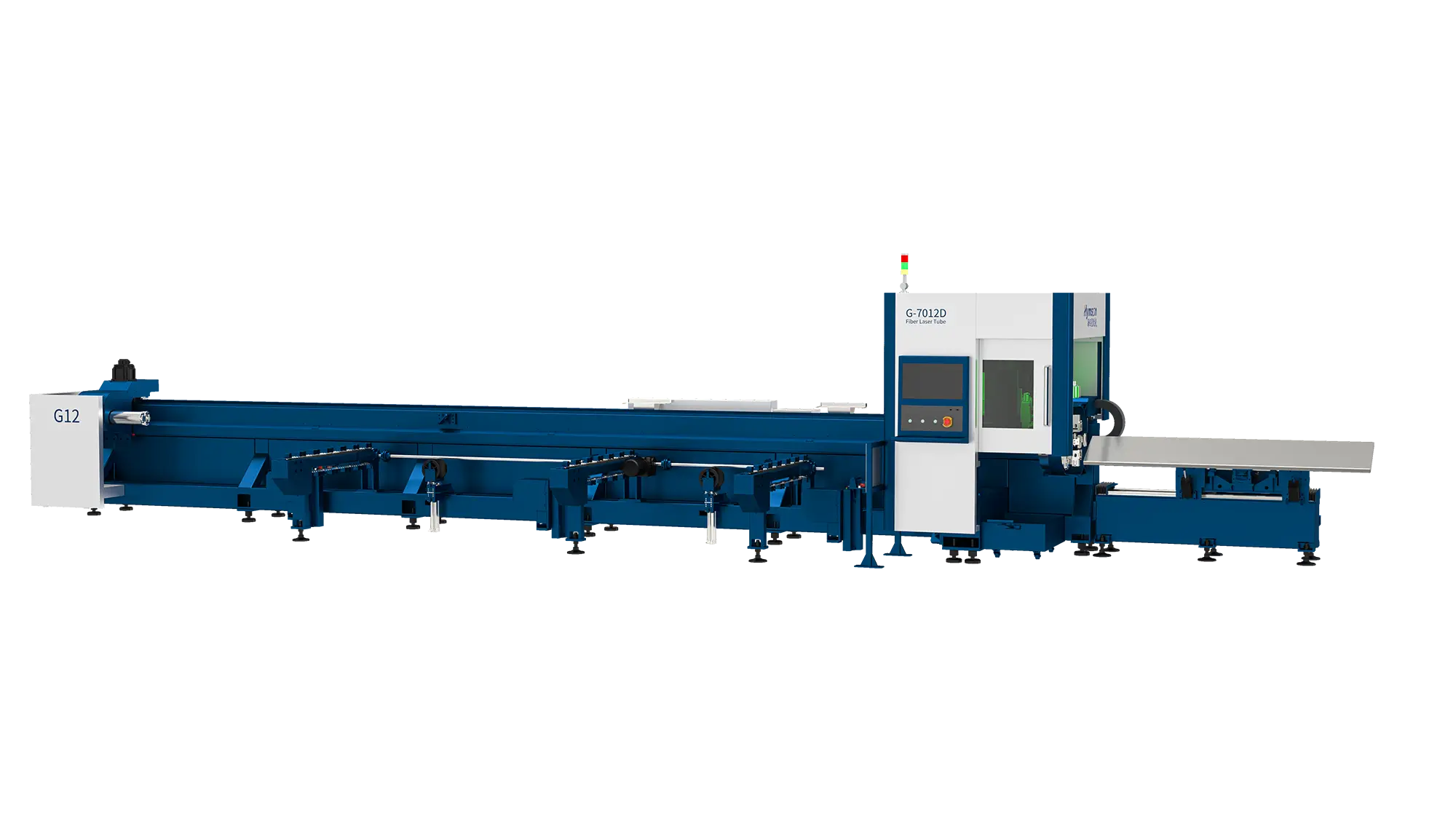

- 実行とリアルタイム監視:機械はまず材料に穴を開けることから切断を開始します。これは、制御されたエネルギーバーストによって開始穴を開けるものです。次に、レーザーヘッドがプログラムされたGコードパスに沿って進み、チューブはモーションシステムによって正確に回転・前進します。Hymsonで使用されているような最新のシステムでは、一貫性を確保するためにリアルタイム監視機能を備えていることがよくあります。

- 部品の取り外しと仕上げ:切断後、完成した部品は未加工の管材から分離されます。プロセスの精度とアシストガスの適切な使用により、部品は通常、二次バリ取りや仕上げを必要とせず、次の組立または処理段階に進むことができます。

アシストガスの重要な役割

アシストガスの選択は、最終カットの品質に大きく影響します。

- 窒素(N₂):不活性ガスである窒素は、「クリーンカット」や「フュージョンカット」に使用されます。切断面の酸化を防ぐため、ステンレス鋼やアルミニウムなど、光沢があり、溶接性に優れ、耐腐食性に優れた仕上がりが求められる材料には不可欠です。Hymsonでは、オンサイト窒素生成設備に投資し、安定した高純度窒素供給を実現しています。これにより、外部からの依存によってプロジェクトのスケジュールと品質が損なわれることはありません。

- 酸素 (O₂):主に軟鋼(炭素鋼)に使用され、発熱反応を起こして切削を促進し、切削速度を大幅に向上させます。ただし、刃先に薄い酸化層を残します。

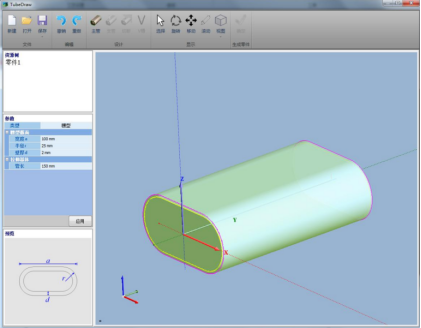

チューブレーザー切断のCADプロセス

精密なレーザーカット部品の基盤となるのは、綿密に設計されたCADファイルです。当社の設計エンジニアは、高度なソフトウェアを用いて詳細な3Dモデルを作成し、最終部品の完全な視覚化とシミュレーションを可能にします。このデジタルプロトタイピング段階は、潜在的な製造課題の特定、強度と重量を考慮した部品形状の最適化、そしてアセンブリにおける完璧なフィット感と機能の確保に不可欠です。

CADファイルは単なる図面ではありません。CAMソフトウェアが効率的な切断パスを生成するために必要なすべての幾何学的データが含まれています。穴の配置、スロットの寸法、複雑なエンドカットといった詳細は、多くの場合マイクロメートル単位の許容差で定義されます。最終的な設計は互換性のある形式(例:STEP、DXF、DWG)でエクスポートされ、レーザー加工機の制御システムに転送されます。これにより、設計意図と物理的な現実とのギャップが埋められます。

レーザー切断機とは何ですか?

レーザー切断機は、高出力レーザービームを光学系に照射して材料を切断する高度なCNC(コンピュータ数値制御)ツールです。レーザー光源、動作制御システム、材料搬送システム、そしてCNCコントローラを統合しています。その汎用性により、従来の機械切断方法では実現できない精度と速度で、幅広い材料や形状を加工できます。

レーザー切断機はどのように動作するのでしょうか?

この機械は、極めて精密に実行されるシンプルな原理に基づいて動作します。レーザー光源(通常はファイバーまたはCO₂共振器)は、強力でコヒーレントな光線を生成します。この光線は、一連のミラーまたは光ファイバーケーブルを介してレーザーヘッドに伝送されます。ヘッド内部の集束レンズが、光線のエネルギーを材料表面の小さな点に集中させます。この強力な熱エネルギーにより、材料は瞬時に溶融または蒸発します。CNC駆動のモーションシステムは、プログラムされたパスに沿ってレーザーヘッドまたはワークピースを移動させ、目的の形状を形成します。その間、アシストガスジェットが溶融した残骸を除去します。

レーザー切断機のコアコンポーネント

- レーザー ソース (共振器):マシンの心臓部。レーザー ビーム (ファイバー レーザー、CO₂ レーザーなど) を生成します。

- ビーム伝送システム:ビームを切断ヘッドに導く光学系 (ミラー、レンズ、または光ファイバー ケーブル)。

- 切断ヘッド:最終焦点レンズとアシストガスのノズルを収容します。

- CNC コントローラー:プログラムを解釈し、マシンの動きとレーザー パラメータを制御するコンピューター。

- モーション システム:切断ヘッドやワークピースを動かす高精度のモーターとドライブ。

- マテリアルハンドリングシステム:チューブを保持して操作するローディング機構とチャックが含まれます。

- アシストガスシステム:選択したガスを調整して切断ヘッドに供給します。

- 冷却システム (チラー):レーザー ソースと光学系の最適な動作温度を維持します。

結論

精度、効率、そして品質を重視するあらゆるメーカーにとって、チューブレーザー切断プロセスの習得は不可欠です。これは、高度なデジタル設計、堅牢な機械技術、そして深いプロセス知識の融合です。重要なCAD設計段階から適切なアシストガスの選択に至るまで、あらゆるステップが、最も厳しい仕様を満たす最終製品を実現するために不可欠です。Hymsonは、この技術への投資と改良を継続し、パートナーの皆様の最も複雑な製造課題に対して、信頼性が高く、権威ある、専門的なソリューションを提供しています。

よくある質問

1. チューブレーザーで切断できる材料やプロファイルの種類は何ですか?

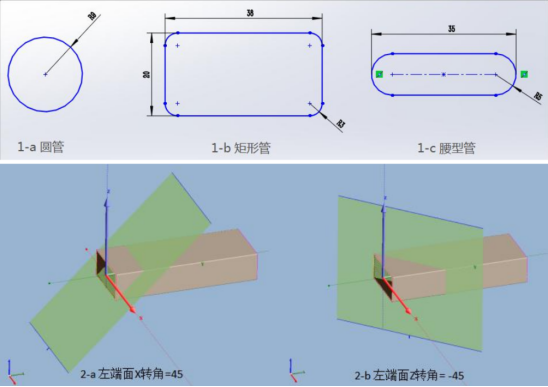

チューブレーザーは、ステンレス鋼、炭素鋼(軟鋼)、アルミニウム、真鍮、銅など、幅広い金属を切断できます。丸管、角管、長方形、楕円管、そしてアングル鋼やCチャンネルなどのオープンプロファイルなど、様々な形状のチューブを加工できます。

2. チューブのレーザー切断は、鋸引きや穴あけなどの従来の方法と比べてどうですか?

チューブレーザー切断には大きな利点があります。1台の機械で複数の工程(切断、穴あけ、溝切り、斜め切り)を1回のセットアップで実行できるため、生産時間を大幅に短縮できます。優れた精度、バリ取り不要のきれいなエッジ、そして従来の方法よりもはるかに複雑な形状への加工が可能です。

3. チューブレーザーが処理できる標準的な壁の厚さはどれくらいですか?

最大壁厚はレーザー出力と材料の種類によって異なります。例えば、高出力Hymsonファイバーレーザーは、ステンレス鋼を最大10~12mm、軟鋼を最大20~25mmまで切断できますが、これはあくまでも目安です。速度と品質の両方を考慮した最適な厚さは、通常、この能力の下限から中位の範囲です。

4. ステンレス鋼の切断にはなぜ窒素ガスがよく使われるのでしょうか?

窒素は不活性ガスであるため、切断中に溶融ステンレス鋼と反応しません。そのため酸化が抑制され、変色のない、きれいで明るい銀色の刃先が得られます。この酸化物フリーの仕上げは、高品質の溶接や美しい外観が求められる用途にとって非常に重要です。

5. 初期 CAD ファイルは最終製品の品質にどの程度影響しますか?

CADファイルは極めて重要です。それはプロセス全体の設計図となるからです。CADモデルに不正確な点や設計上の欠陥があれば、最終的な部品に直接反映されます。レーザーカット用に最適化された、適切に準備されたファイルは、寸法精度、材料の効率的な使用、そしてカットミスの防止に役立ち、高品質な成果物の基礎となります。

この投稿を共有する: