競争の激しい金属加工市場では、切断精度のばらつき、複雑な部品の段取り替えの遅延、過剰な手作業による効率の低下といった根本的な課題が、事業成長の阻害要因となっています。単に労働時間を延長したり、人員を増強したりするだけでは、もはや現実的な解決策とは言えません。生産性を根本的に向上させるには、設備のアップグレードが不可欠となっています。この記事では、 Hymson社のファイバーレーザー切断機を例に、ハードウェア、ソフトウェア、そしてプロセスの体系的なアップグレードが、精度と効率の両面で飛躍的な向上をもたらす仕組みを詳細に分析します。

設備のアップグレードの価値を測定するためのフレームワーク

設備のアップグレードの価値を評価するには、購入価格だけを見るだけでは不十分です。多次元的な枠組みを構築する必要があります。

4つのコアメトリック:

- 精度: 製品の品質と合格率を直接決定します。

- 効率: 注文の配送サイクルと単位時間あたりの出力に影響します。

- 歩留まり: 高精度と安定性の直接的な結果、スクラップの削減。

- 材料の活用: インテリジェントなネスティングと正確な切断により、板金の無駄を最小限に抑えます。

- 投資収益率 (ROI): (出力値の増加 + 材料/人件費の節約) / 設備投資で計算し、回収期間を予測します。

- 隠れたコスト: 修理のための頻繁なダウンタイム、古い機器の高エネルギー消費、不十分な精度によるやり直しなどはすべて考慮する必要がある隠れたコストです。

レーザー切断の精度と効率に影響を与える主要なハードウェア

ハードウェアはパフォーマンスの基盤です。優れたレーザー切断機は、主要コンポーネントのシームレスな統合によって高い精度と効率を実現します。

- 高剛性マシンベッド:Hymsonのモデルは、改良されたほぞ継ぎ溶接マシンベッドを採用し、高温焼鈍処理を施すことで溶接応力を除去しています。この設計により、マシンの長期的な強度、高精度、耐久性が確保され、ミクロンレベルの精度を実現する安定したプラットフォームを提供します。

- 軽量・高強度ガントリー:特許取得済みのアルミ引抜ガントリー設計は、軽量、高張力、そして優れた動的性能を実現します。これにより、X/Y軸は最大1.5Gの加速度と169m/分(一部のミッドフォーマットモデルにおけるデータ)を実現し、非切削移動時間を大幅に短縮します。

- アクティブ熱補正技術:長期安定性を維持するためのコア技術です。長時間稼働時の熱変形によるリファレンスガイドの平行度への影響を効果的に補正し、安定した切断精度を確保します。X/Y軸位置決め精度は±0.03mm/m、繰り返し精度は±0.02mm/mを実現しています。

- ブランド名のサーボモーター: 高解像度エンコーダーをブランド名のサーボモーターおよびドライブと組み合わせることは、高速応答と正確な位置決めを保証するために不可欠です。

ソフトウェアとプロセスの相乗的なアップグレード

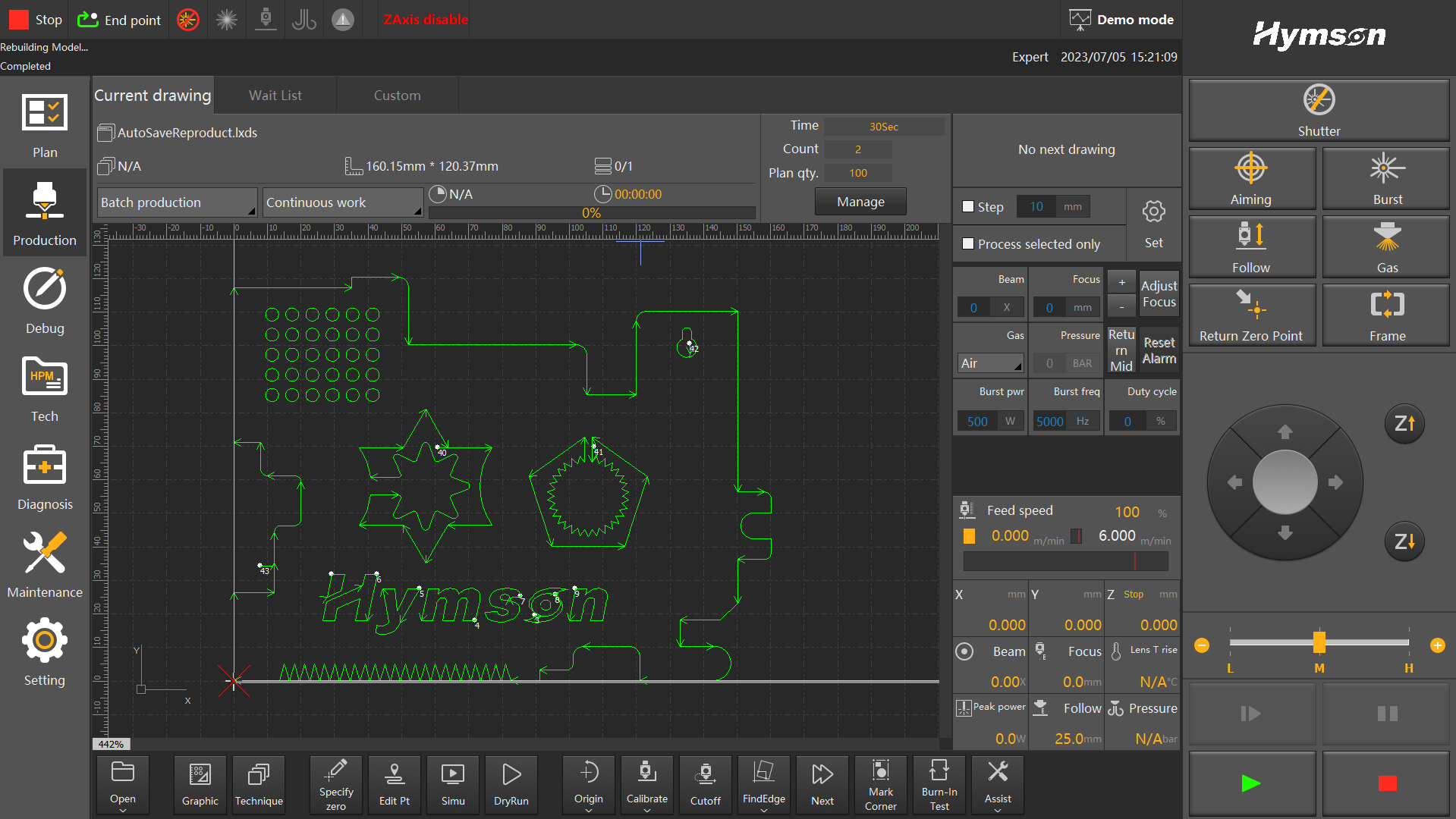

ハードウェアが身体だとすれば、ソフトウェアは脳です。高度なCNCシステムは、ハードウェアの潜在能力を最大限に引き出す鍵となります。

- 高度な制御システム:これらの高度なマシンに搭載されているFSCUT制御システムは、Windows 10アーキテクチャとEtherCATバス制御プラットフォームをベースとし、100マイクロ秒以下の応答時間を実現しています。これは単なるインターフェースではなく、生産管理、プロセス処理、インテリジェントアシスタンス、モジュール式診断機能を統合した「スーパーブレイン」です。

- 自動化のためのインターフェース: このシステムは、自動化された積み込み/積み下ろしシステム、スマート倉庫、その他の自動化された生産ラインとシームレスに接続できるため、メーカーがスタンドアロンのスマート マシンから完全に自動化された「無人工場」に移行できるようになります。

品質と安定性の確保

- ゾーン換気システム:このシステムは、ヘッド追従制御を備えたインテリジェントなセグメント化された排気システムを採用しています。特定のゾーンのバルブは、カッティングヘッドがそのエリアで作動しているときのみ開き、より短い経路と集中した空気の流れにより、より効率的な粉塵除去を実現します。これにより、作業環境とレンズなどの光学部品の両方を保護します。

- 予防保守:高度な機器には、FSCUTシステムのモジュール式診断・保守機能など、自己診断機能が搭載されていることがよくあります。これにより、ユーザーは問題を迅速に特定することができ、定期的な光路点検や冷却システムのメンテナンスと組み合わせることで、計画外のダウンタイムを最小限に抑えることができます。

成功事例:従来の製造業からスマート製造業への飛躍

背景:

精密板金加工会社では、老朽化した設備に悩まされており、精度は±0.1mmまで低下し、速度も遅く、高級顧客の精度と納期の要求を満たすことが困難になっていました。

- アップグレード: Hymson 社の新世代高出力レーザー切断機を導入しました。

- データ比較:

- 精度:位置決め精度は±0.1mmから±0.03mm/mに向上し、再現性は±0.02mm/mに達しました。製品の直行率は30%向上しました。

- 効率: 最大位置決め速度が 60 m/分から 169 m/分に向上し、最大加速度が 1.5g に上昇したため、全体的な処理効率が 30% 以上向上しました。

- 自動化: 高度な制御システムを介してシンプルな積み込み/積み下ろしユニットを接続することで、連続生産を実現し、材料処理の待ち時間を 55% 削減しました。

よくある落とし穴とリスク軽減

- 「パワーのみ」という誤解:高出力は必ずしも高効率・高精度につながるわけではありません。機械の動的性能と制御システムの応答速度は、どちらも同様に重要です。

- ソフトウェアの軽視: 制御システムの使いやすさ、互換性、インテリジェンスを無視すると、機器の潜在能力を最大限に発揮できなくなる可能性があります。

- 総合的な計画の欠如: ワークショップのレイアウト (例: 大型マシンは 20 m x 7 m の設置面積を占有する可能性がある) と自動化のアップグレード パスを考慮しないと、コストのかかる二次的な変更が必要になる可能性があります。

サプライヤー評価チェックリスト

- 技術力: アクティブ熱補償や特許取得済みのガントリー構造などのコア技術を保有しているか?

- 製品ラインの完全性: 3mから8mのテーブル、3kWから80kWの電力まで、幅広いソリューションを提供できますか?

- サービスとサポート: 応答性の高いローカル サービス ネットワークとリモート診断機能がありますか?

- R&D と反復: サプライヤーは継続的に R&D に投資し、将来的に機器のアップグレード パスを確保していますか?

結論:レーザー切断装置のアップグレードは、ハードウェアの堅牢性とダイナミクスからソフトウェアのインテリジェンスとオープン性、そして継続的なプロセス最適化に至るまで、あらゆる側面を包括的に評価する必要がある体系的なプロジェクトです。Hymsonが提供する高度な機械のように、設計段階から高精度、高効率、そして自動化を統合した装置を選択することは、製造企業が競争の激しい市場で際立ち、持続的な成長を達成するための賢明な選択です。

この投稿を共有する: