ファイバーレーザー切断は、現代の金属加工におけるパラダイムシフトを象徴しています。その導入はもはや競争上の優位性ではなく、比類のない精度、高速スループット、そして材料の多様性を求める業界にとって不可欠な要素となっています。この技術は、高度に集束した高密度のエネルギービームを照射できるため、熱影響部(HAZ)を最小限に抑えながら複雑な切断を可能にし、生産ワークフローに革命をもたらします。

この専門家ガイドでは、ファイバーレーザー切断が不可欠な技術となっている 10 の主要産業について詳細な分析を行い、その独自の特徴とこの技術が解決する重要な課題を概説しています。

1. 自動車産業

自動車業界は、軽量化と構造の健全性を徹底的に追求する、大量生産とコスト重視の環境です。ファイバーレーザーは、ホワイトボディ(BIW)構造、シャーシ部品、ハイドロフォーム部品、排気システムの製造に不可欠です。特に、燃費と安全性能の向上に不可欠な先進高強度鋼(AHSS)やアルミニウム合金の加工に優れています。

業界の特徴:大量生産、厳格な品質管理 (IATF 16949)、迅速な設計サイクル、多様な材料の組み合わせ。

業界の課題:

カット品質や寸法精度を損なうことなく、極めて高い生産速度を管理します。

- 変動する原材料価格と熾烈な市場競争の中で運用コストを管理します。

- アルミニウムやコーティングされた鋼鉄などの反射材で一貫した高品質のカットを実現します。

- 頻繁なモデルの更新や設計の変更に合わせて生産ラインを柔軟に調整します。

2. 航空宇宙

航空宇宙分野では、エラーは絶対に許されません。部品は極度の温度、圧力、そして機械的ストレスに耐えなければなりません。ファイバーレーザー切断は、チタン合金、インコネル、ニッケル基超合金といった特殊で難削材の部品製造において極めて重要です。タービンエンジン部品や機体パネルから、複雑なブラケットや構造補強材まで、幅広い用途に用いられます。

業界の特徴:厳格な規制遵守 (AS9100 など)、高性能で高価な材料の使用、少量多品種生産、部品のトレーサビリティと完璧さの絶対要件。

業界の課題:

非鉄金属および耐熱合金において、ミクロンレベルの許容誤差と複雑な形状を実現します。

- 原材料は最終部品コストのかなりの部分を占めるため、材料の無駄を最小限に抑えます。

- コンポーネントの故障につながる可能性のある微小な亀裂、バリ、熱歪みのない切断エッジの完全性を保証します。

- 厳格な品質保証と認証のためにプロセスの再現性と文書化を維持します。

3. 医療機器製造

医療分野では、最高レベルの精度と清浄性が求められます。ファイバーレーザーは、ミクロン単位の精度が求められる救命機器の製造に用いられています。これには、316Lステンレス鋼、チタン、ニチノールなどの生体適合性材料を用いた外科用器具、心血管ステント、整形外科用インプラント(膝関節/股関節置換術)、診断機器部品の製造が含まれます。

業界の特徴:極めて高い精度、生体適合性材料の使用、厳格な規制基準 (FDA、ISO 13485)、無菌で汚染物質のない処理の必要性。

業界の課題:

有害となる可能性のあるバリやスラグを生成せずに、微細な特徴と複雑なパターンを生成します。

- 材料の生体適合性と機械的特性を維持するために、熱影響部 (HAZ) を最小限に抑えます。

- プロセス検証と規制承認のために部品間の一貫性を 100% 確保します。

- 反りや構造的損傷を起こさずに、繊細で薄壁の材料を扱います。

4. エレクトロニクス産業

小型化と高性能化はエレクトロニクス業界の原動力です。ファイバーレーザーは、この業界に求められる繊細な加工を実現します。回路基板のEMIシールド、複雑なコネクタ部品、スマートフォンやノートパソコンの金属筐体、はんだペースト塗布用のステンシルといった薄い金属部品の切断には、ファイバーレーザーが不可欠です。この技術の低熱入力は、繊細な電子部品への損傷を防ぐために不可欠です。

業界の特徴:薄板金属の高精度切断、迅速なプロトタイピングと生産サイクル、小型化と熱管理への重点。

業界の課題:

熱による変形や、熱に弱い隣接するコンポーネントの損傷を防止します。

- 銅や真鍮などの反射率の高い材料でも、きれいでドロスのない切断を実現します。

- 極めて厳しい公差を備えたマイクロコンポーネントを大量生産します。

- 追跡可能性のために、永久的な高解像度のシリアル番号と QR コードをエッチングします。

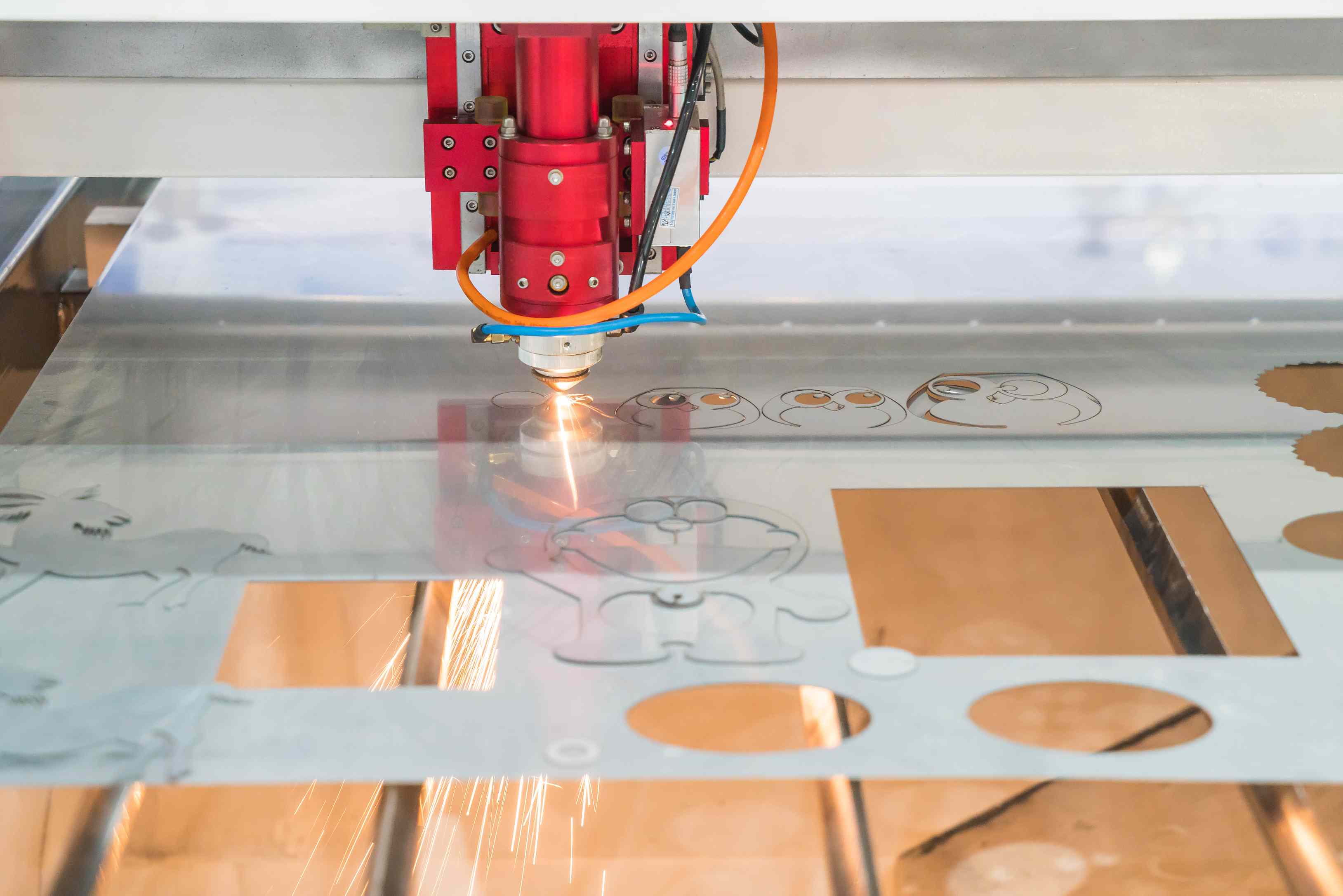

5. 建築とインテリアデザイン

現代建築では、カスタムメイドの金属加工がデザインの中心的な要素としてますます取り入れられています。ファイバーレーザー切断技術により、建築家やデザイナーは、これまで不可能だった複雑で芸術的な金属装飾を創造することが可能になりました。これには、装飾パネル、精巧なファサードスクリーン、カスタムメイドの階段、芸術的な金属門、ステンレス鋼、コルテン鋼、真鍮、アルミニウム製の特注照明器具などが含まれます。

業界の特徴:プロジェクトベースの作業、美観とユニークなデザインへの重点、さまざまな金属や厚さを切断する際の柔軟性の必要性、芸術性と構造機能の融合。

業界の課題:

複雑なデジタル設計 (CAD) を、精密に製造された物理部品に変換します。

- 目に見える建築要素の表面仕上げを完璧にし、二次加工を最小限に抑えます。

- 単発または小ロットのカスタム作品をコスト効率よく生産します。

- 大規模設備向けの大型金属板の取り扱い。

6. 宝石・高級品

ジュエリーや高級品の世界では、完璧さが何よりも重要です。ファイバーレーザーは、金、銀、プラチナなどの貴金属を非接触で高精度に切断・彫刻する方法を提供します。この技術は、精巧なフィリグリーデザイン、カスタムモノグラム、宝石の精密なセッティング、そして時計部品へのブランドロゴの刻印など、比類のないディテールを実現するのに最適です。

業界の特徴:微細な精度と美的細部への重点、高価値材料の使用、ツールマークを回避するための非接触処理の必要性、カスタマイズの需要。

業界の課題:

高価な貴金属を切断する際の材料損失(カーフ)を最小限に抑えます。

- 非常に滑らかで磨かれた切断エッジを実現し、仕上げの労力を削減します。

- 曲面や凹凸のある面に高解像度の詳細を彫刻します。

- プロセスによって材料の本来の価値や外観が変化しないことを確認します。

7. 農業および重機

この部門は、過酷な環境に耐えられる堅牢な機械を製造しています。ファイバーレーザー切断は、トラクターのフレーム、ハーベスターの部品、ブルドーザーのブレード、機械ハウジングなどに使用される厚鋼板の製造において、主力技術となっています。その速度と信頼性は、要求の厳しい大規模生産環境において高いスループットを維持するために不可欠です。

業界の特徴:厚手の炭素鋼および高強度鋼の製造、大量かつ反復的な切断作業、耐久性と信頼性の高い部品の必要性。

業界の課題:

- エッジ品質を犠牲にすることなく、厚い金属板 (多くの場合 25 mm 以上) を効率的かつ迅速に切断します。

- 大規模なバッチ全体で一貫した精度を確保し、組み立て中の適切なフィットアップを保証します。

- 二次研磨や仕上げ作業の必要性を減らし、人件費を削減します。

- 需要の高い生産環境において稼働時間を最大化し、メンテナンスを最小限に抑えます。

8. 標識と広告

店舗の店頭から企業のロビーまで、カスタムメイドの金属看板は、品質と永続性を伝えるメッセージです。ファイバーレーザーカッターは、この業界で頼りになるツールであり、大型のチャンネルレターから精巧なロゴや装飾要素まで、あらゆるものを製作できます。この技術の汎用性により、1台のマシンで形状の切断と精巧なグラフィックのエッチングの両方が可能です。

業界の特徴:高度なカスタマイズ、美的魅力とブランドの正確さの必要性、さまざまな金属 (ステンレス鋼、アルミニウム、真鍮) の使用、短い納期。

業界の課題:

- ロゴやフォントをオリジナルのデザインファイルに忠実に再現します。

- シャープできれいな角と滑らかな曲線を実現し、プロフェッショナルな仕上がりを実現します。

- 複数のジョブを 1 枚のシートに効率的にネストして、材料の廃棄を最小限に抑えます。

- 切断機能と表面エッチング機能の両方を提供し、サービス提供を拡大します。

9. 防衛と軍事

防衛産業の製造には、耐久性、信頼性、そして性能において妥協のない基準を満たす部品が求められます。ファイバーレーザーは、装甲車両、艦艇、航空機、そして先進兵器の部品製造に用いられています。この技術は、その精度と防弾グレード鋼をはじめとする高強度合金の切断能力により、セキュリティが極めて重要な用途において信頼できる選択肢となっています。

業界の特徴:極めて高い材料強度、軍事仕様 (ミルスペック) への厳格な準拠、完全なプロセス追跡可能性、構造的完全性と弾道性能への重点。

業界の課題:

- 硬化材料および装甲メッキ材料を、冶金学的変化を最小限に抑えながら精密に切断します。

- 障害が許されないコンポーネントの絶対的な信頼性と再現性を保証します。

- 製造サイクル全体を通じてセキュリティとプロセス制御を維持します。

- 精密に連動する部品を必要とする複雑なアセンブリを製造します。

10. 再生可能エネルギーと太陽光

グリーンエコノミーは、エネルギー生産と製造の両方における効率性の上に成り立っています。ファイバーレーザーは、再生可能エネルギー分野における重要な推進力です。太陽光パネルの構造フレーム、風力タービンの部品、蓄電システムの筐体、地熱発電設備の部品などを、効率を最大化し廃棄物を最小限に抑えるために必要な厳密な公差で切断するために使用されています。

業界の特徴:持続可能性と廃棄物の少ない製造、エネルギー効率を最大化するための高精度部品の必要性、急速な成長と革新に重点を置いています。

業界の課題:

- 切断パスを最適化して材料の利用率(ネスティング)を最大化し、スクラップを削減します。

- 後処理を必要としないきれいなカットを実現し、より効率的な生産フローに貢献します。

- グリーンテクノロジーに対する需要の高まりに応えるため、迅速かつコスト効率よく生産を拡大します。

- 次世代エネルギーソリューション向けに開発された新しい先進材料を加工します。

Hymsonで課題から解決策へ

ご覧のとおり、これらのトップクラスの産業はそれぞれ、医療機器におけるミクロンレベルの精度から自動車分野における高速スループットまで、それぞれ独自の製造課題に直面しています。これらの課題を克服するには、単なる機械ではなく、これらの特定のアプリケーションニーズを理解するテクノロジーリーダーとの戦略的パートナーシップが不可欠です。

Hymsonは、こうした業界特有の課題を具体的な製造ソリューションへと変換することに長けています。研究開発への深いコミットメントとグローバルなサポートネットワークを基盤に、Hymsonは最先端のファイバーレーザー切断機だけでなく、包括的なプロセス最適化も提供しています。インテリジェントな制御システム、カスタマイズされた自動化、そして専門家によるアプリケーションサポートを統合することで、Hymsonは製造業者の皆様が廃棄物を削減し、生産を加速し、製品品質を新たなレベルへと引き上げられるよう支援します。

よくある質問

1. これらの業界にとって、CO2 レーザーに対するファイバー レーザーの主な利点は何ですか?

主な利点は効率性と汎用性です。ファイバーレーザーは電気光変換効率がはるかに高く、運用コストを削減します。波長が短いため、金属、特にアルミニウムや銅などの反射率の高い金属によく吸収され、より高速できれいな切断が可能になります。また、固体であるため、CO2レーザーに比べてメンテナンスの手間が大幅に軽減されます。

2. レーザー出力(例:6kW と 20kW)は、どの業界に機械が適しているかにどのような影響を与えますか?

レーザー出力は、切断速度と厚さの許容範囲に直接相関します。電子機器や宝飾品などの薄板用途では、低出力(1~4kW)で十分な場合が多くあります。中出力(6~12kW)は、自動車産業や一般的な製造業では汎用性の高い選択肢です。高出力(20kW以上)は、農業や防衛産業など、厚板の効率的な切断が最優先される重工業にとって不可欠です。

3. Hymson ファイバーレーザー切断機にはどのようなメンテナンスが必要ですか?

Hymsonの機械は、高い稼働率と低いメンテナンス頻度を実現するように設計されています。日常的なメンテナンスには、保護レンズの清掃、チラーの水位とフィルターの点検、ノズルの状態確認などが含まれます。レーザー光源自体はソリッドステートモジュールで、非常に長寿命(多くの場合10万時間以上)であり、定期的なメンテナンスは不要です。

4. Hymson レーザーカッターは当社独自の合金を処理できますか?

はい、ほとんどの場合可能です。Hymsonのアプリケーションラボは、幅広い材料をテストできる設備を備えています。ご購入前に、材料サンプルをご送付いただくようお願いいたします。当社のエンジニアが切断テストを実施し、お客様がご希望の品質と効率を実現するための最適なパラメータ(出力、速度、アシストガス)を決定し、お客様独自のニーズに最適な機械構成を実現します。

この投稿を共有する: