板金レーザー切断は、レーザー光線を使用して板金を極めて正確に切断するコンピューター制御のプロセスです。この方法は、従来の切断方法に比べて、カスタマイズ性、効率性、コスト効率性など、いくつかの利点があります。

レーザー切断プロセス

材料の準備

板金レーザー切断を開始する前に、板金の表面を清掃して平らにする必要があります。バリ、へこみ、傷があると切断の精度に影響するため、取り除く必要があります。

コンピュータ支援設計

次のステップは、切断する部品またはコンポーネントのコンピュータ支援設計 (CAD) ファイルを作成することです。このファイルはレーザー切断装置にアップロードされ、設計に基づいて切断パスが作成されます。

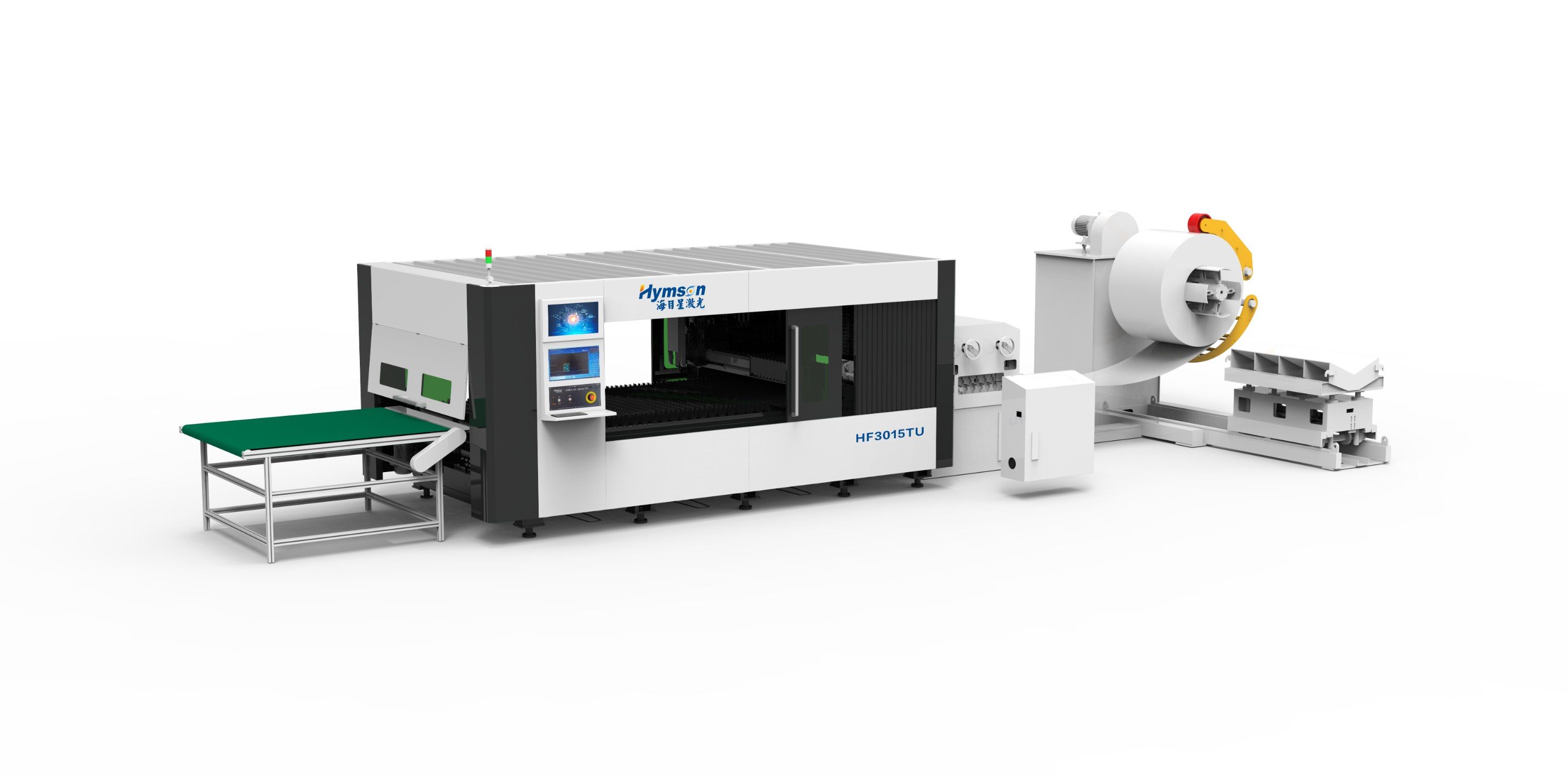

レーザー切断装置

板金レーザー切断装置は、集束レーザー光線を使用して、切断経路に沿って板金を切断します。CO2 レーザーやファイバー レーザーなど、さまざまな種類のレーザー切断装置があり、それぞれに利点と制限があります。

切断後の仕上げ

切断プロセスが完了したら、滑らかできれいな表面を確保するために、切断エッジのバリ取り、研磨、またはその他の仕上げプロセスが必要になる場合があります。

レーザー切断品質に影響を与える要因

材料の厚さ:厚い板金の場合、歪みや反りのないきれいな切断を実現するために、より強力なレーザーとより遅い切断速度が必要になります。

切断速度:切断速度は切断の品質に影響します。速度が速いとエッジが粗くなり、速度が遅いと切断が滑らかになります。ただし、速度が遅いと製造時間とコストも増加します。

焦点:希望する切断深さとエッジ品質を実現するには、レーザー ビームを正確に焦点を合わせる必要があります。焦点が不適切だと、切断幅が広くなり、エッジが不均一になり、切断速度が低下する可能性があります。

ガスの種類と圧力:窒素、酸素、圧縮空気など、さまざまな種類のガスを使用して、切断プロセスを補助し、破片を吹き飛ばすことができます。使用するガスの種類と圧力は、切断の品質に影響を与える可能性があります。

板金レーザー切断の利点

精密切断

レーザー切断は比類のない精度を提供し、歪みや反りを最小限に抑えながら複雑な形状やデザインを切断することができます。

カスタマイズ

CAD ファイルを使用すると、カスタマイズや迅速なプロトタイピングが容易になるため、板金レーザー切断は少量生産や単発設計に最適です。

効率

レーザー切断は、従来の切断方法に比べて廃棄物が最小限に抑えられ、生産時間が短縮される、高速で効率的なプロセスです。

費用対効果

レーザー切断装置への初期投資は高額になる可能性がありますが、人件費の削減と効率性の向上により、切断あたりのコストは一般に従来の方法よりも低くなります。

板金レーザー切断の産業応用

航空宇宙:板金レーザー切断は、航空宇宙産業でコンポーネントや部品の精密切断によく使用されます。

自動車:自動車業界では、ドアパネルなどの複雑な部品の製造や、ロゴやデザインなどのカスタマイズ オプションにレーザー切断を使用しています。

電子機器:板金レーザー切断の精度とカスタマイズ機能は、電子機器の筐体や部品の製造に最適です。

医療機器:レーザー切断は、インプラントや手術器具など、精度と清潔さが重要となる医療機器の製造に使用されます。

建築と建設:板金レーザー切断は、建設業界でカスタムファサード、装飾要素、構造部品の製造に使用されます。

結論

板金レーザー切断は、比類のない精度、カスタマイズ性、効率性、コスト効率性を提供し、幅広い業界や用途にとって理想的な選択肢となっています。ベスト プラクティスに従い、切断パラメータを最適化することで、メーカーは高品質の切断を実現し、この高度な切断技術の利点を最大限に活用できます。

この投稿を共有する: